Порошковая металлургия (ПМ)

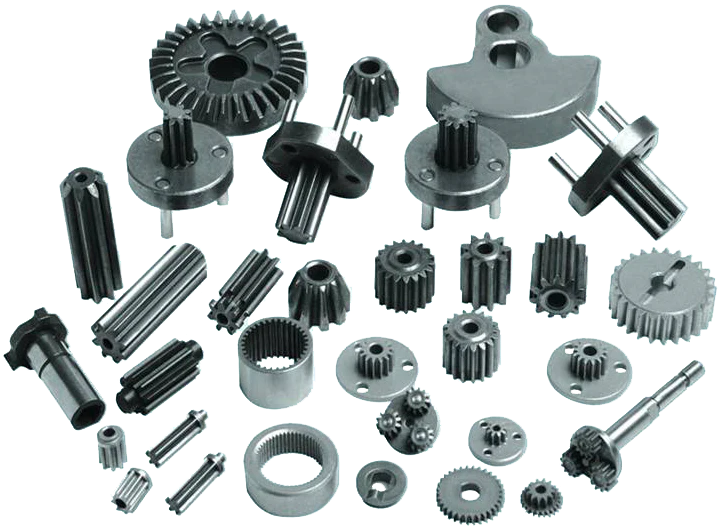

Порошковая металлургия — это производственный процесс, который производит прецизионные и высокоточные детали путем прессования порошковых металлов и сплавов в жесткие формы под экстремальным давлением. С развитием и внедрением технологических достижений порошковая металлургия стала незаменимым процессом для производства втулок, подшипников, шестерен и различных конструктивных деталей.

Подробное описание процесса порошковой металлургии (ПМ)

Смешивание

Сначала сырой металл или сплав перерабатывается в порошок с мелкими частицами. Процесс может осуществляться различными методами, такими как механическое измельчение, распыление, химические методы и т. д.

Чистота производимых нами порошков может достигать 99,9%, а также мы можем разработать специальные порошки в соответствии с потребностями вашего продукта.

Рабочие помещают подготовленный порошок в смеситель и перемешивают его, чтобы получить металлический порошок, соответствующий требованиям вашего продукта для прессования и формования порошка.

Уплотнение

Различные металлические порошки смешиваются в требуемых пропорциях, и добавляется необходимое количество добавок для улучшения свойств материала. Затем смешанный порошок прессуется в заготовку желаемой формы посредством процесса прессования.

Спекание

Наконец, готовые детали или изделия должны быть проверены и осмотрены. Наше испытательное оборудование, электронное выравнивание удельного веса, твердомер, испытательная машина на растяжение и т. д. подходят для процесса ПМ. Они могут гарантировать, что продукция ПМ соответствует требованиям к конструкции и стандартам качества.

Металлургический процесс прессования металлического порошка имеет такие преимущества, как высокая эффективность, низкая стоимость, короткий производственный цикл и точный контроль процесса формования. Он широко используется в производственных областях автомобилестроения, электроники, машиностроения и других отраслях промышленности.

Отделка

Как правило, спеченные детали могут использоваться напрямую. Однако для некоторых деталей, требующих высокой точности размеров, высокой твердости и износостойкости, требуется послеспекательная обработка, включая прецизионное прессование, прокатку, экструзию, закалку, поверхностную закалку, погружение в масло, инфильтрацию и т. д.

Готовое изделие после спекания или горячего прессования иногда требует дальнейшей обработки, такой как нанесение покрытия на поверхность, термическая обработка, термообработка, переработка и т. д.

Годовой объем производства деталей

Завершенные индивидуальные проекты

Скорость своевременной доставки

Преимущества порошковой металлургии металлов

Крупносерийное производство

Подходит для быстрого и эффективного производства большого количества деталей.

Сокращение отходов материалов

Минимальные отходы материала благодаря точности процесса.

Сложная геометрия

Возможность создания деталей сложной формы, которые трудно или невозможно изготовить традиционными методами.

Превосходная производительность

Детали, изготовленные методом MIM, обладают превосходными механическими свойствами и долговечностью.

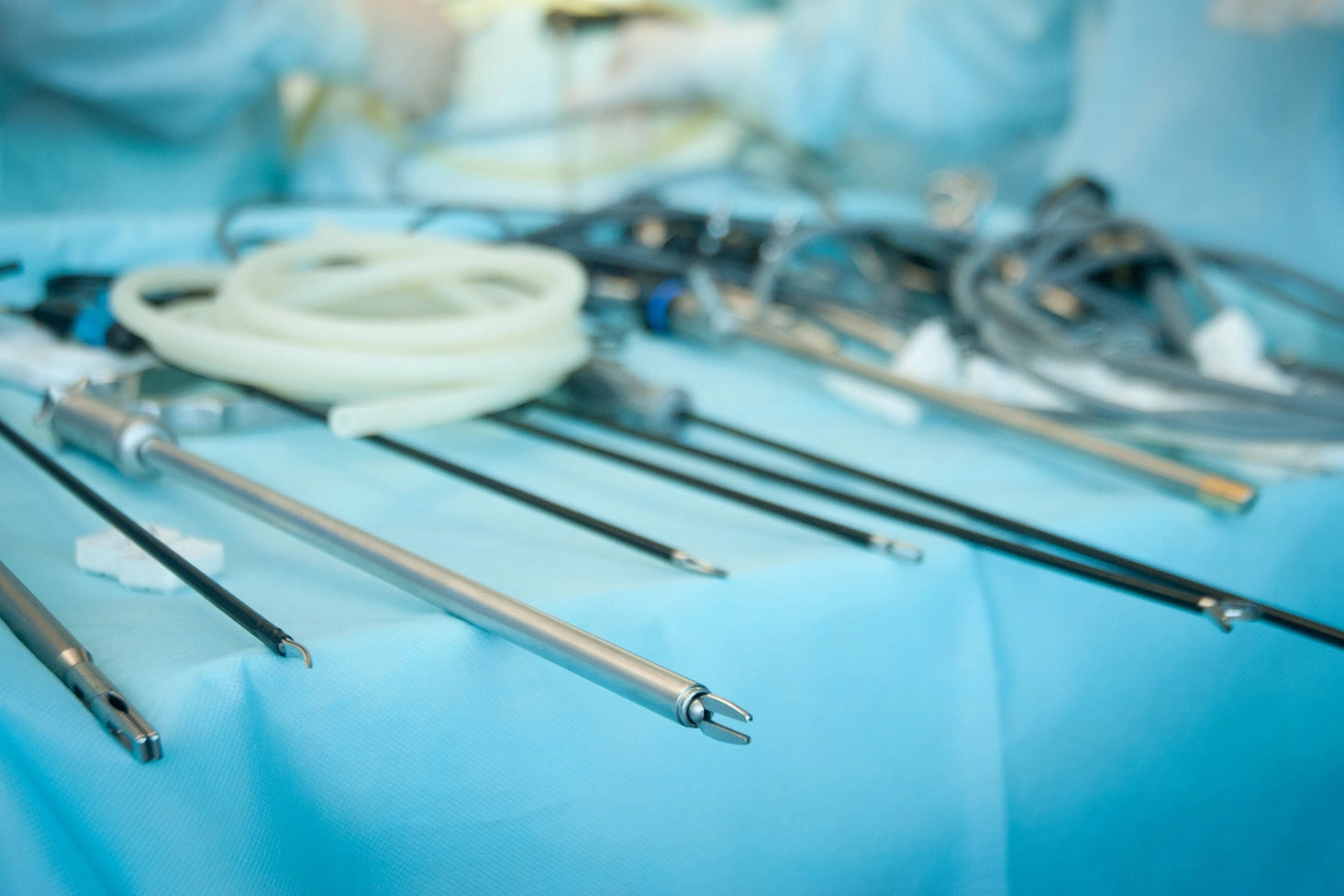

Медицинская промышленность

Мы используем передовую технологию порошковой металлургии (ПМ) для производства точных и сложных металлических деталей для медицинской и стоматологической промышленности, обеспечивая жесткие допуски при поддержке инновационных разработок. Наши медицинские устройства из титанового сплава обладают высоким отношением прочности к весу, превосходной биосовместимостью и превосходной коррозионной стойкостью. С точностью размеров до 0,001 мм и шероховатостью поверхности Ra 0,80~1,6 мкм после спекания мы поставляем легкие, высокопроизводительные решения, которые отвечают строгим требованиям современных медицинских приложений.

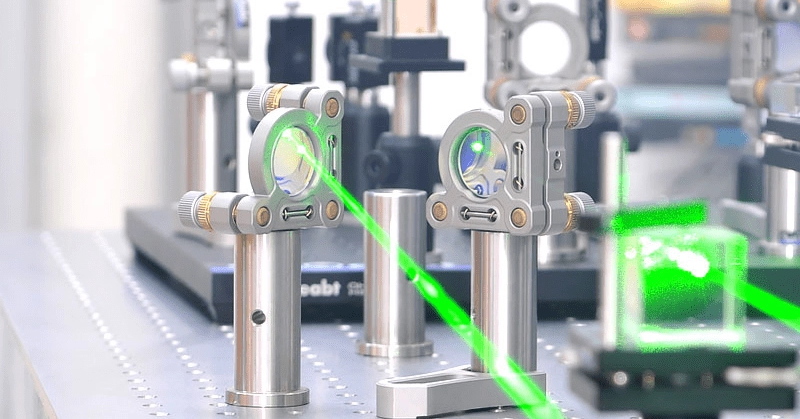

Оптическая промышленность

Металлическая порошковая металлургия (ПМ) идеально подходит для изготовления структурных или вспомогательных деталей оптических устройств, таких как кронштейны, корпуса и компоненты рассеивания тепла. Однако она не подходит для непосредственного производства оптических отражающих или пропускающих поверхностей. Для оптических основных компонентов обычно требуются другие процессы (например, формование стекла или прецизионная резка). Используя специальные металлические порошки (например, нержавеющая сталь, титановый сплав и т. д.), ПМ может обеспечить необходимую прочность, легкость и коррозионную стойкость, требуемые оптическими устройствами.

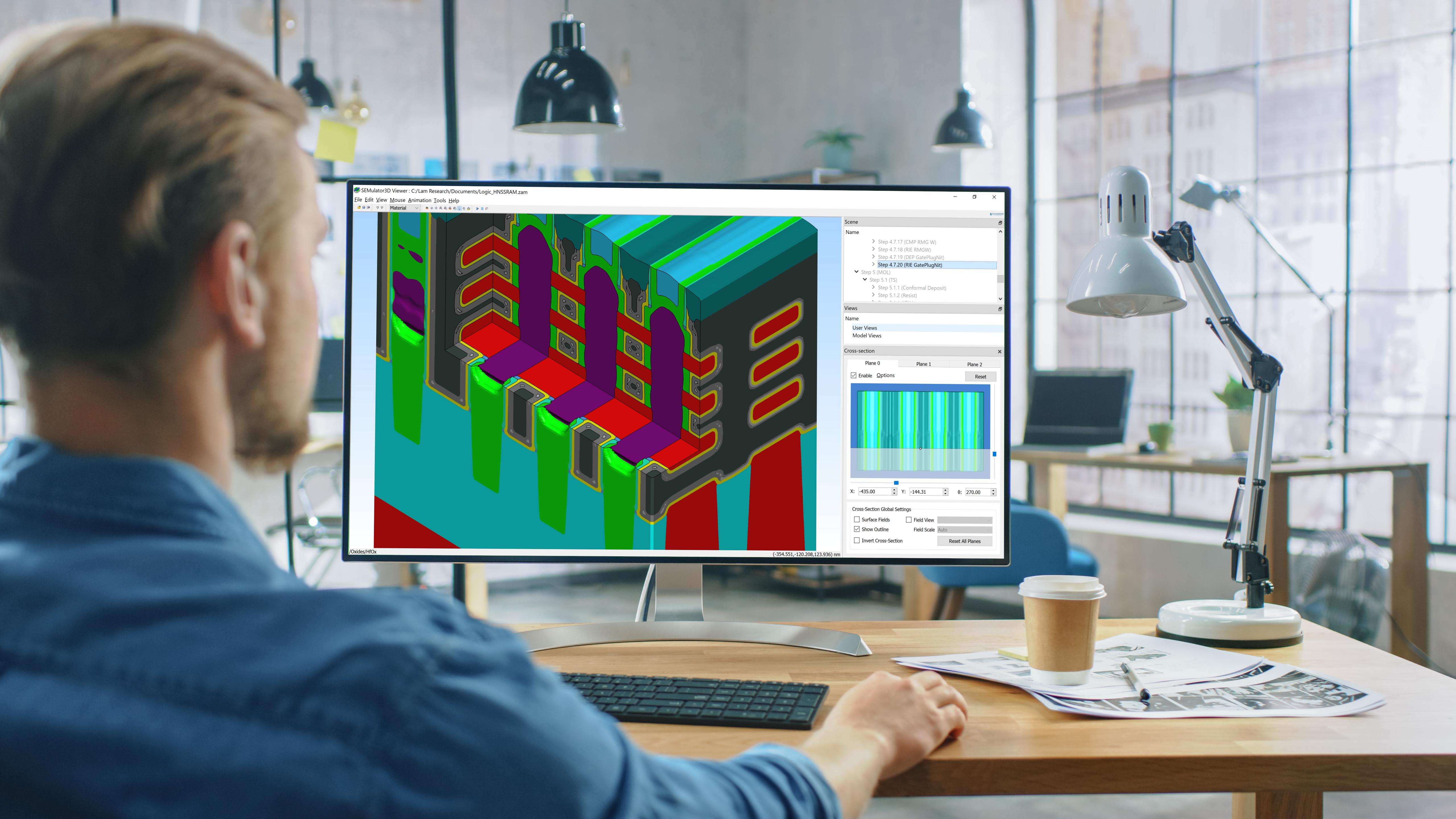

Полупроводниковая промышленность

Порошковая металлургия (ПМ) позволяет производить небольшие детали сложной формы, что делает ее особенно подходящей для структурных компонентов, таких как кронштейны, крепления и корпуса в полупроводниковом оборудовании, которые обычно требуют точной геометрии и высокой прочности. ПМ также идеально подходит для массового производства, предлагая экономически эффективное решение для стандартизированных деталей в полупроводниковой промышленности.

Однако для полупроводниковых деталей обычно требуется чрезвычайно низкая шероховатость поверхности (например, Ra 0,1~0,2 мкм), чтобы избежать загрязнения частицами. Детали PM часто требуют дополнительной полировки или обработки поверхности для соответствия этим спецификациям, что может увеличить производственные затраты.

3C Электронная промышленность

Процесс MIM очень подходит для производства небольших, сложных и высокоточных деталей в электронной промышленности 3C. Он имеет значительные преимущества в массовом производстве, легком весе и эстетике поверхности и широко используется в таких продуктах 3C, как смартфоны, умные носимые устройства и ноутбуки. Слоты для карт, кнопки, кронштейны и другие компоненты.

Однако детали с особыми требованиями к эксплуатационным характеристикам (например, высокая проводимость или экстремальный блеск) могут потребовать комбинирования с другими процессами.

Автомобильная промышленность

В то время как обработка на станках с ЧПУ и литье под давлением остаются преобладающими в автомобильной промышленности, процессы порошковой металлургии (ПМ) представляют заметные преимущества для производства небольших и сложных компонентов. Такие детали, как шестерни, подшипники, седла клапанов, шатуны и ступицы синхронизаторов, особенно подходят для ПМ, поскольку этот процесс позволяет создавать легкие конструкции, сложные конструкции и превосходные механические характеристики.

Процесс PM превосходен в массовом производстве, предлагая исключительную эффективность и последовательность для удовлетворения строгих требований автомобильного сектора к точности, долговечности и износостойкости. Его адаптируемость к различным сплавам и индивидуальным составам материалов обеспечивает производителям повышенную гибкость проектирования. Эта возможность облегчает быстрое одобрение инновационных компонентов через процесс одобрения производственных деталей (PPAP), ускоряя разработку и внедрение новых моделей транспортных средств.

Часто задаваемые вопросы о порошковой металлургии

Что такое порошковая металлургия?

Процесс прессования и спекания порошковых металлов для производства точных и долговечных деталей.

Каковы преимущества порошковой металлургии?

Высокая точность, минимальные отходы, экономичность и возможность создания сложных форм.

Каковы преимущества порошковой металлургии по сравнению с литьем под давлением и литьем с ЧПУ?

Порошковая металлургия лучше подходит для небольших сложных деталей с большими объемами производства и минимальными потерями материала.

Какие материалы используются в порошковой металлургии?

Обычно это сталь, железо, медь, титан, вольфрам и их сплавы.

Какова точность размеров деталей, изготовленных методом порошковой металлургии (ПМ)?

Детали, изготовленные методом порошковой металлургии, обычно достигают допусков размеров ±0,05 мм, причем более высокую точность можно получить за счет вторичной обработки или финишной обработки.