Литье металлов под давлением (MIM) — это подходящая технология для изготовления деталей небольшого или среднего размера со сложной геометрией. Могут использоваться различные материалы (нержавеющая сталь, низколегированная сталь, магнитомягкая сталь, инструментальная сталь или керамические материалы). MIM сочетает в себе технику и универсальность литья пластмасс под давлением со спеканием для изготовления металлических деталей с высокой плотностью и узкими геометрическими допусками.

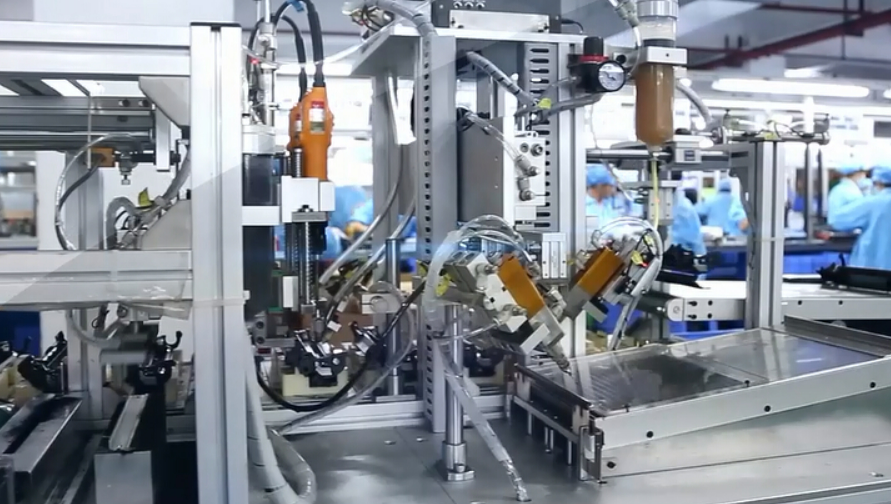

На следующем изображении показан процесс MIM.

Первые шаги. Изготовление формы: формы, используемые в процессе MIM, изготовлены из высокоэластичной стали, имеют сложную геометрию и более сложны, чем формы, используемые для литья пластмасс под давлением. При изготовлении полой формы важно учитывать сжатие материала, который будет впрыскиваться, а это означает, что полая форма должна быть больше, чем фактическая желаемая деталь. На этом этапе крайне важно придерживаться правил проектирования технологии, чтобы получить стабильный и безупречный продукт.

Количество полых форм в форме зависит от геометрии и размеров желаемой детали и может варьироваться в целом от одной до десяти полых форм. Обычное количество полых форм составляет от двух до четырех, время изготовления может варьироваться от 15 до 60 секунд.

Сырье или первичный материал: Первичный материал состоит из металлического порошка с размером частиц не более 32 микрометров (не менее 80% материала должно быть меньше 22 микрометров), смешанного со связующими веществами и обычно имеет форму гранул. Связующие изготавливаются из термопластов, восков, полимеров и других веществ.

Определение характеристик и контроль сырья имеют решающее значение для калибровки параметров следующих процессов, особенно впрыска и спекания, и получения желаемых допусков и повторяемости.

Инъекция: теперь сырье впрыскивается в форму. Наиболее важными параметрами на этом этапе являются точность, объем потока и температура (инжекционной головки и формы). Параметры впрыска должны быть адаптированы к геометрии желаемой детали. Ноу-хау производителя жизненно важно для получения неповрежденных деталей без внутренних дефектов. Деталь, полученная на этом этапе производства, называется «зеленой деталью». При извлечении из полой формы материал обычно впервые сжимается (0,7 – 0,9 % при использовании углеродистых или низколегированных сталей, около 0,4 % при использовании нержавеющих сталей).

Удаление связующего: теперь необходимо удалить связующее, необходимое для процесса впрыска. Это расщепление может происходить несколькими способами: 100% термическим, на водной основе, с помощью растворителей или посредством каталитической реакции.

Процесс удаления связующих может осуществляться в вакуумных печах периодического действия или печах непрерывного действия. Преимущества использования печей непрерывного действия заключаются в том, что можно избежать ручной обработки и коричневое состояние можно передать непосредственно на спекание. В ходе этого процесса деталь особенно неустойчива и очень подвержена деформации и другим повреждениям, что делает отсутствие ручной обработки важным фактором надежности процесса.

Спекание: Спекание — это последний этап процесса, во время которого желаемая плотность достигается за счет взаимной диффузии металлических частиц за счет термических реакций и фаз (H2 или N2, в зависимости от типа сплава). Детали можно спекать в вакуумных печах периодического действия (особенно подходят для небольших объемов производства или специальных материалов) или в печах непрерывного действия (более подходят для больших объемов производства).

Share:

Рекомендации по проектированию литья металлов под давлением

Какая технология производства металлических деталей лучше: литье по выплавляемым моделям или литье по выплавляемым моделям?