El moldeo por inyección de metal (MIM) es una tecnología adecuada para fabricar piezas pequeñas o medianas con geometría compleja. Se puede utilizar una variedad de materiales (acero inoxidable, acero de baja aleación, magnético blando, acero para herramientas o materiales cerámicos). MIM combina la técnica y versatilidad de la inyección de plástico con la sinterización para fabricar piezas metálicas de alta densidad y estrechas tolerancias geométricas.

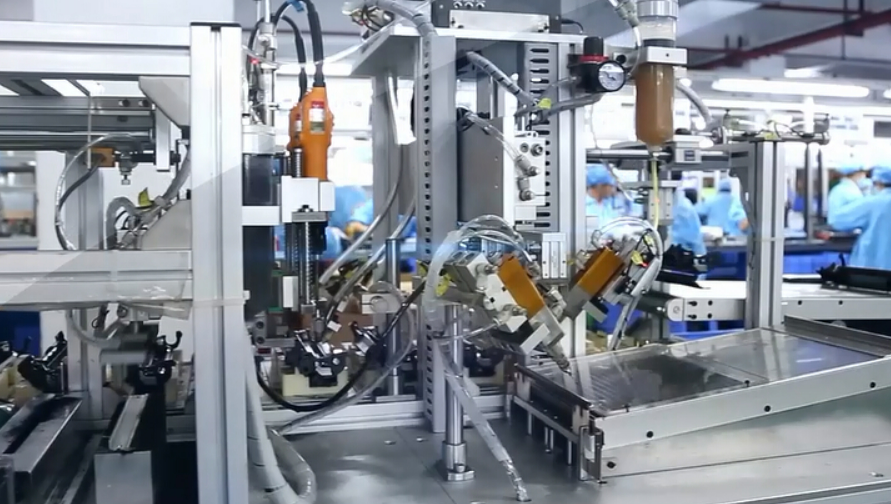

La siguiente imagen muestra el proceso MIM.

Primeros pasos. Fabricación del molde: Los moldes empleados en el proceso MIM están fabricados de acero altamente resiliente, de geometría compleja y más desafiante que los moldes utilizados para la inyección de plástico. Al fabricar la forma hueca, es importante tener en cuenta la contracción del material que se inyectará, lo que significa que la forma hueca debe ser más grande que la pieza real deseada. Es vital respetar las reglas de diseño de la tecnología en este paso para obtener un producto estable e impecable.

El número de formas huecas en el molde depende de la geometría y dimensiones de la pieza deseada y puede variar entre una y diez formas huecas en total. El número habitual de formas huecas oscila entre dos y cuatro, el tiempo de producción puede variar entre 15 y 60 segundos.

Materia prima o materia prima: La materia prima consiste en un polvo metálico con un tamaño de partícula máximo de 32 micrómetros (al menos el 80% del material debe ser menor a 22 micrómetros), mezclado con aglutinantes, y normalmente se presenta en forma de pellets. Los aglutinantes están hechos de termoplásticos, ceras, polímeros y otras sustancias.

La caracterización y control de la materia prima es crucial para calibrar los parámetros de los siguientes procesos, especialmente la inyección y sinterización, y obtener las tolerancias y repetibilidad deseadas.

Inyección: ahora, la materia prima se inyecta en el molde. Los parámetros más importantes en este paso son la precisión, el volumen de flujo y las temperaturas (del cabezal de inyección y del molde). Los parámetros de la inyección tienen que adaptarse a la geometría de la pieza deseada. El know-how del fabricante es vital para obtener piezas intactas y sin defectos internos. La pieza obtenida en este paso de producción se denomina “parte verde”. Durante la extracción de la forma hueca, el material normalmente se contrae por primera vez (0,7 – 0,9 % cuando se utilizan aceros al carbono o de baja aleación, alrededor de 0,4 % cuando se utilizan aceros inoxidables).

Desenlazamiento: Ahora hay que eliminar el aglutinante que era necesario para el proceso de inyección. Este desaglutinado puede realizarse de varias formas diferentes: 100% térmica, base agua, con disolventes o mediante reacción catalítica.

El proceso de desaglomerado se puede llevar a cabo en hornos discontinuos al vacío o en hornos continuos. Las ventajas de utilizar hornos continuos son que se evita la manipulación manual y el estado marrón se puede transferir directamente a la sinterización. Durante este proceso, la pieza es especialmente inestable y muy susceptible a deformaciones y otros daños, lo que hace que la ausencia de manipulación manual sea un factor importante para la fiabilidad del proceso.

Sinterización: La sinterización es el último paso del proceso, durante el cual se adquiere la densidad deseada por interdifusión de las partículas metálicas debido a reacciones térmicas y de fase (H2 o N2, según el tipo de aleación). Las piezas pueden sinterizarse en hornos discontinuos al vacío (especialmente indicados para pequeños volúmenes de producción o materiales especiales) o en hornos continuos (más indicados para mayores volúmenes de producción).

Share:

Consideraciones de diseño para el moldeo por inyección de metales

¿Cuál es la mejor tecnología para fabricar piezas metálicas, Mim o fundición a la cera perdida?