Moldeo por inyección de cerámica

Escale su innovación, desde el diseño hasta la entrega

Moldeo por inyección de cerámica (CIM)

El moldeo por inyección de cerámica (CIM) es una tecnología de fabricación eficiente, casi de forma neta, diseñada para producir en masa piezas cerámicas de precisión con geometrías complejas. Al combinar la libertad de diseño del moldeo por inyección con materiales cerámicos resilientes, el CIM, similar al moldeo por inyección de metal (MIM), garantiza la eficiencia y la repetibilidad en cinco etapas críticas: mezcla, moldeo por inyección, desaglomerado, sinterización y posprocesamiento final. En muchos casos, el CIM también puede combinarse con el mecanizado cerámico para lograr tolerancias más ajustadas y acabados superficiales más finos para aplicaciones especializadas.

En XY-GLOBAL, nuestra capacidad de producción CIM combina una libertad de diseño inigualable con una escalabilidad industrializada. Controlamos rigurosamente cada paso del proceso para garantizar soluciones de fabricación de cerámica avanzadas, rentables y de alta precisión, con el compromiso de ofrecer piezas de cerámica moldeadas a medida y nuestra experiencia a clientes de todo el mundo.

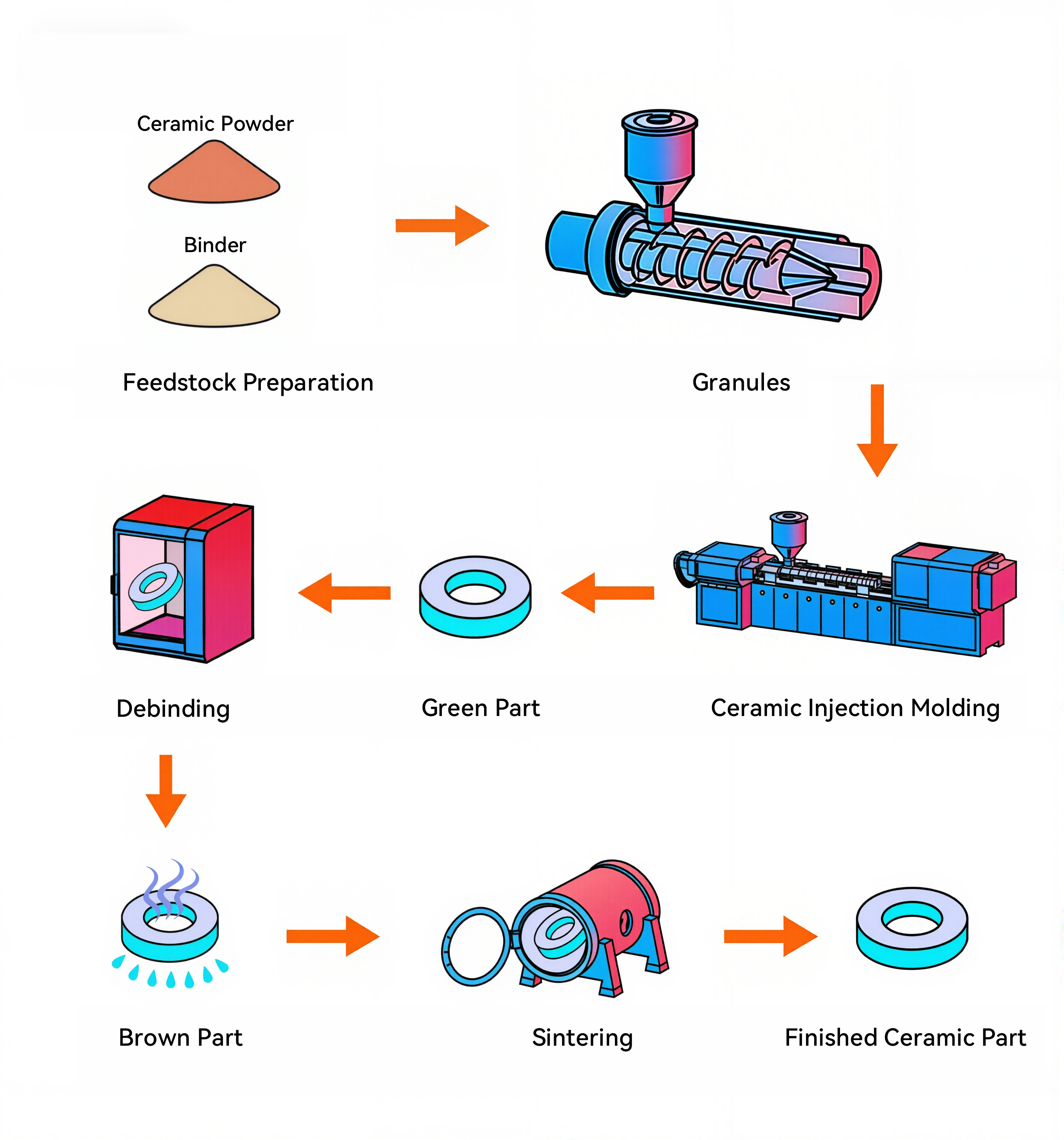

Proceso de moldeo por inyección de cerámica (CIM)

1. Preparación de la materia prima

Los polvos cerámicos ultrafinos se mezclan con precisión y se combinan con aglutinantes poliméricos para crear una materia prima de alta viscosidad. Nos especializamos en la composición de materiales cerámicos avanzados como alúmina, Y-TZP y nitruro de silicio para garantizar una materia prima perfectamente homogeneizada.

2. Moldeo por inyección

La materia prima plastificada se inyecta a alta presión en una cavidad de molde personalizada, formando la "pieza verde" con la geometría compleja requerida. Utilizamos máquinas de moldeo por inyección totalmente eléctricas ARBURG para lograr el conformado en un solo paso de componentes con geometrías complejas y espesores de pared uniformes de hasta 100 μm.

3. Desligado

La "pieza verde" resultante se somete a un proceso térmico o químico cuidadosamente controlado para extraer con cuidado el aglutinante polimérico temporal, dejando una "pieza marrón" porosa pero estructuralmente sólida. Nuestro meticuloso control del proceso minimiza el riesgo de defectos internos y grietas durante la eliminación del aglutinante.

4. Sinterización

La "parte marrón" se calienta a temperaturas extremas para su completa densificación en sistemas avanzados de sinterización al vacío o en atmósfera controlada. Garantizamos piezas personalizadas con una tolerancia ajustada de 1 μm y una densidad superior al 99,5 %.

Proceso de moldeo por inyección de cerámica (CIM)

Materia prima

El primer paso del proceso CIM es mezclar el polvo cerámico con un aglutinante para formar una materia prima uniforme (el material más utilizado es el óxido de circonio). La materia prima debe tener una buena fluidez para el posterior moldeo por inyección. El control preciso de este paso afecta directamente la uniformidad y el rendimiento del producto final.

Moldura

Las materias primas de la pulvimetalurgia cerámica mixta se inyectan en el molde para formar el componente inicial, llamado "cuerpo verde". El cuerpo verde suele ser ligeramente más grande que el producto final para compensar la contracción inevitable durante el proceso de sinterización. El moldeo por inyección puede producir de manera eficiente piezas con geometrías complejas, lo que constituye una de las principales ventajas de la tecnología de pulvimetalurgia cerámica.

Desligado

Después del moldeo, es necesario desengrasar la pieza de plástico para eliminar la mayor parte del aglutinante presente en la materia prima. Este proceso produce un producto intermedio denominado "parte marrón". La parte marrón tiene la forma básica, pero tiene menor resistencia y requiere un procesamiento adicional para lograr las propiedades finales.

Sinterización

La sinterización es un paso clave en el proceso de pulvimetalurgia cerámica. Al calentar la pieza en bruto a una temperatura cercana al punto de fusión del metal, se elimina el aglutinante residual y se densifica el material. Las piezas sinterizadas tienen un tamaño cercano al final y poseen las propiedades físicas y la resistencia mecánica requeridas. Este proceso determina la densidad final y la precisión geométrica del producto.

Producción anual de piezas

Proyectos personalizados completados

Tasa de entrega a tiempo

Principales ventajas de la tecnología CIM

Alta precisión y consistencia

La tolerancia dimensional de las piezas está estrictamente controlada dentro de ±0,1%~±0,3%, con baja rugosidad superficial (Ra≤0,8μm) y excelente consistencia entre las piezas.

Producción de alto volumen

Adecuado para producir grandes cantidades de piezas de forma rápida y eficiente con propiedades y durabilidad superiores.

Reducción de residuos y costes controlables

Una tasa de utilización de material superior al 95% para ahorrar aún más horas-hombre y costes.

Geometrías complejas

Capacidad para crear piezas con formas complejas que son difíciles o imposibles de crear utilizando métodos tradicionales.

Materiales de moldeo por inyección de cerámica

Si bien el CIM es teóricamente adaptable a la mayoría de los polvos cerámicos, centramos nuestra experiencia en materiales de alto rendimiento. Nos especializamos principalmente en alúmina , zirconio y alúmina endurecida con zirconio (ZTA) para cumplir con los más exigentes requisitos de rendimiento.

Alúmina

Dureza extrema y aislamiento eléctrico superior, lo que lo convierte en la opción principal para componentes que requieren estabilidad térmica y resistencia química en entornos de alto desgaste.

Zirconia

Excelente tenacidad a la fractura y alta biocompatibilidad, ideal para piezas estructurales, implantes médicos y aplicaciones donde son obligatorias una resiliencia y resistencia al desgaste excepcionales.

Alúmina endurecida con zirconio (ZTA)

Un compuesto robusto que combina la dureza de la alúmina con la tenacidad de la zirconia, especialmente adecuado para aplicaciones de alto estrés y alto impacto que requieren máxima durabilidad.

Aplicaciones del moldeo por inyección de cerámica (CIM)

La cerámica se utiliza ampliamente en industrias de alta tecnología, desde la aeroespacial, la salud, la robótica, la óptica, la electrónica de precisión y la automoción hasta las nuevas energías y la industria de semiconductores, gracias a sus excepcionales propiedades multifuncionales. XY-GLOBAL es su socio especializado, que le ofrece piezas cerámicas moldeadas a medida, diseñadas con precisión para satisfacer los exigentes requisitos de rendimiento y dimensiones de sus aplicaciones globales.

- Resistencia a altas temperaturas

- Resistencia al desgaste y a la corrosión

- Inercia química

- Aislamiento eléctrico

- Alta dureza

- Naturaleza ligera

- Biocompatibilidad

Industria óptica

El campo médico se beneficia de las numerosas propiedades de la cerámica, como la inercia, la no toxicidad, la dureza, la alta resistencia a la compresión, el bajo coeficiente de fricción, la resistencia al desgaste y a los productos químicos, la esterilidad, la capacidad de fabricar varios grados de porosidad, la excelente estética y la durabilidad.

- Articulaciones artificiales

- Implantes dentales

- Herramientas quirúrgicas finas

Óptica

El sector óptico aprovecha la cerámica por propiedades como excelente estabilidad dimensional, baja expansión térmica (CTE), alta rigidez, inercia química y rigidez superior que garantizan estabilidad dimensional y cero deformación bajo fluctuaciones de temperatura.

- Accesorios y plantillas de alta rigidez

- Casquillos y manguitos ópticos

- Componentes de soporte de precisión

- Carcasas de sondas de sensores

Semiconductor

Las cerámicas avanzadas son esenciales en la fabricación de semiconductores gracias a su pureza ultraalta, su superior resistencia al plasma y sus robustas propiedades dieléctricas. Estas características protegen las obleas sensibles de la contaminación y soportan las condiciones corrosivas y de alta energía de las cámaras de grabado por plasma. La tecnología CIM garantiza la fabricación precisa de los componentes complejos y de alta pureza necesarios para todo el procesamiento inicial.

- Mandriles y soportes para obleas

- Inyectores y boquillas de gas de proceso

- Efectores finales y brazos robóticos

- Aisladores para aplicaciones de alto voltaje

Telecomunicación

Gracias a la baja pérdida dieléctrica, la alta conductividad térmica, la estabilidad superior de alta frecuencia, la precisión ultraalta en microestructuras, la inercia química y la durabilidad excepcional de los componentes cerámicos, la industria de las comunicaciones puede lograr niveles sin precedentes de rendimiento, eficiencia y confiabilidad en la infraestructura de red moderna.

- Componentes MIMO masivos 5G/6G

- Disipadores de calor de RF de alta potencia

- Filtros y resonadores cerámicos de alta frecuencia

Electrónica

Los productos cerámicos técnicos se han convertido en componentes de eficacia probada, junto con los componentes de tecnología electrónica, en la construcción y el control de plantas, maquinaria y equipos complejos. Los materiales avanzados ofrecen una amplia gama de conductividad eléctrica y buenas propiedades magnéticas, y a menudo pueden alcanzar dimensiones más pequeñas que los materiales metálicos.

- Disipadores de calor

- Paquetes de componentes microelectrónicos

- Sensores

¿Por qué elegir XY-Global para el moldeo por inyección de cerámica?

Tolerancias de ultraprecisión : La planitud se controla hasta 0,002 mm , con una rugosidad superficial de hasta Ra 0,2 μm . La rugosidad interna del orificio se consigue con una precisión de Ra 0,02 μm , y las tolerancias de los orificios se mantienen dentro de los 0,005 mm .

Opciones de materiales versátiles : elija entre una amplia gama de materiales cerámicos para adaptarse a las necesidades de aplicaciones específicas para productos cerámicos hechos a medida.

Maximización de la eficiencia de costos : habilite la fabricación a gran escala para reducir significativamente su tiempo de producción y el costo unitario general.

Más de 15 años de experiencia : Aportamos conocimientos profundos y un éxito comprobado en la entrega de cerámicas complejas y de alto rendimiento.

Servicio al cliente dedicado : Brindamos soporte atento y personalizado de nuestro equipo de expertos para abordar todos sus requisitos con prontitud.

Calidad certificada y equipo avanzado : validado por las certificaciones ISO 9001 e ISO 13485 y equipado con equipos de metrología avanzados como máquinas ZZS tridimensionales para garantizar una experiencia de usuario óptima.

¿Hemos despertado tu interés? Colabora con nosotros hoy mismo: comparte los detalles de tu proyecto y diseñaremos la solución perfecta para ti.

Preguntas frecuentes sobre moldeo por inyección de cerámica

¿Qué es el moldeo por inyección de cerámica (CIM)?

El CIM es un proceso de fabricación que combina la versatilidad del moldeo por inyección de plástico con la durabilidad y el rendimiento de los materiales cerámicos. Se utiliza para producir piezas cerámicas pequeñas, complejas y de alta precisión en grandes cantidades.

¿Qué materiales se utilizan en CIM?

- Alúmina (Al₂O₃): Excelente dureza y resistencia al desgaste.

- Zirconia (ZrO₂): Alta resistencia, tenacidad y estabilidad térmica.

- Nitruro de Silicio (Si₃N₄): Propiedades mecánicas excepcionales y resistencia a altas temperaturas.

- Nitruro de aluminio (AlN): Conductividad térmica superior y aislamiento eléctrico.

¿Qué industrias utilizan componentes CIM?

- Médico : El mecanizado de cerámica permite la producción de herramientas quirúrgicas, implantes y componentes dentales con alta precisión y durabilidad.

- Semiconductores : Los aisladores, accesorios y carcasas de precisión a menudo se fabrican utilizando mecanizado cerámico para garantizar un excelente aislamiento eléctrico y estabilidad.

- Óptico : Las lentes, los soportes de precisión y las carcasas para sistemas ópticos se benefician del mecanizado cerámico para lograr geometrías complejas y acabados superficiales finos.

- Automotriz : El mecanizado de cerámica respalda el desarrollo de sensores, inyectores de combustible y componentes resistentes al desgaste que requieren confiabilidad y una larga vida útil.

- Electrónica de consumo : Las piezas de dispositivos portátiles, los componentes ópticos y las carcasas se producen comúnmente con mecanizado cerámico para satisfacer las necesidades de miniaturización y flexibilidad de diseño.

¿Qué tolerancias puede alcanzar CIM?

Límite de tolerancia ±1 µm, Ra≤0,01

¿Cómo garantizan los fabricantes de piezas cerámicas la precisión y la fiabilidad?

Los fabricantes de piezas cerámicas garantizan precisión y fiabilidad mediante procesos de mecanizado avanzados, como rectificado CNC, mecanizado ultrasónico y prensado isostático en caliente. También realizan inspección dimensional, acabado superficial y medición 3D para mantener estrictos estándares de calidad.

¿Cómo empiezo a utilizar CIM en mi proyecto?

Trabajar con los fabricantes de CIM para evaluar la viabilidad, seleccionar materiales y diseñar herramientas. La fase de prototipo valida el diseño antes de pasar a la producción en masa.