Moldeo por inyección de metales (MIM)

El moldeo por inyección de metal (MIM) es un proceso que se utiliza para fabricar piezas metálicas complejas y de alta precisión, liberando a los diseñadores de las limitaciones tradicionales del moldeo de acero inoxidable, níquel, hierro, cobre, titanio y otros metales. El proceso de moldeo combina polvo metálico, moldeo por inyección y tecnología de sinterización para garantizar que las piezas MIM tengan tolerancias ajustadas y una excelente calidad de superficie.

Proceso de moldeo por inyección de metal (MIM)

Materia prima

El primer paso del proceso MIM es mezclar polvo fino de metal con un aglutinante para formar una materia prima homogénea. Esta materia prima debe tener buena fluidez para el posterior moldeo por inyección. El control preciso de este paso afecta directamente la uniformidad y el rendimiento del producto final.

Moldura

La materia prima MIM mezclada se inyecta en el molde para formar la pieza inicial, denominada "cuerpo verde". El cuerpo verde suele ser ligeramente más grande que el producto final, lo que sirve para compensar la contracción inevitable durante el proceso de sinterización. El moldeo por inyección puede producir de forma eficiente piezas con geometrías complejas, lo que constituye una de las principales ventajas de la tecnología MIM.

Desligado

Después del moldeo, es necesario desligar el cuerpo verde para eliminar la mayor parte del aglutinante presente en la materia prima. Este proceso produce un producto intermedio denominado "parte marrón". La parte marrón tiene una forma básica, pero tiene poca resistencia y requiere un procesamiento adicional para lograr el rendimiento final.

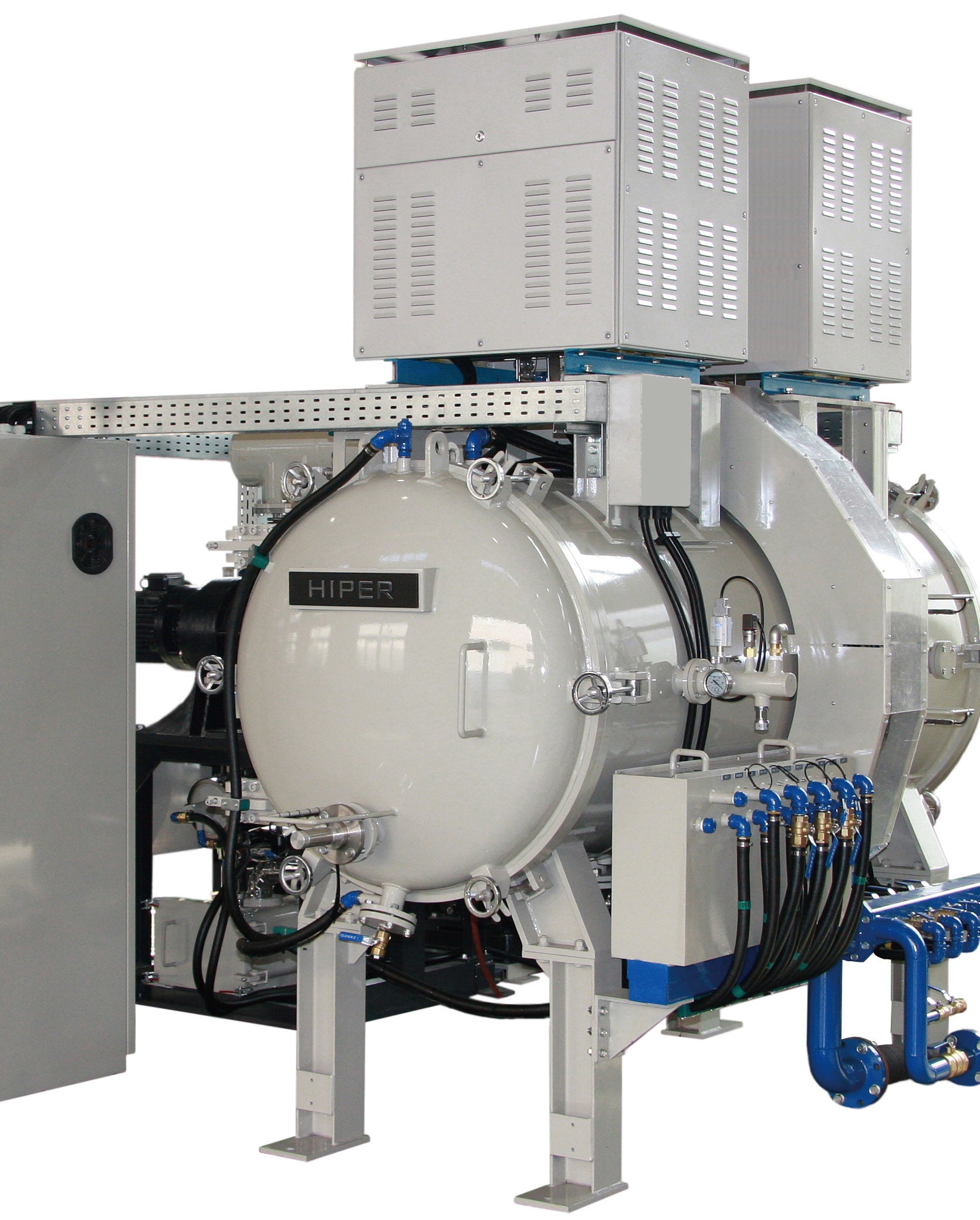

Sinterización

La sinterización es un paso clave en el proceso MIM. Se elimina el aglutinante residual y se densifica el material calentando la parte marrón a una temperatura cercana al punto de fusión del metal. La parte sinterizada tiene un tamaño cercano al final y posee las propiedades físicas y la resistencia mecánica requeridas. Este proceso determina la densidad final y la precisión geométrica del producto.

Ventajas de la tecnología MIM

Producción de alto volumen

Adecuado para producir grandes cantidades de piezas de forma rápida y eficiente.

Reducción de residuos de materiales

Mínimo desperdicio de material debido a la precisión del proceso.

Geometrías complejas

Capacidad para crear piezas con formas complejas que son difíciles o imposibles de crear utilizando métodos tradicionales.

Rendimiento superior

Las piezas producidas mediante MIM tienen propiedades mecánicas y durabilidad superiores.

Preguntas frecuentes sobre moldeo por inyección de metal

¿Qué es el moldeo por inyección de metal (MIM)?

MIM es un proceso de fabricación que combina la pulvimetalurgia y el moldeo por inyección de plástico, ideal para producir piezas metálicas complejas con alta precisión.

¿Qué materiales se utilizan en MIM?

Los materiales comunes incluyen acero inoxidable, acero de baja aleación, titanio, aleaciones de tungsteno y otros metales especiales.

¿Es el MIM rentable para producciones pequeñas?

MIM es más rentable para producciones de gran volumen, pero puede ser viable para tiradas más pequeñas con diseños complejos.

¿Cuál es el plazo de entrega de las piezas MIM?

Los plazos de entrega varían entre 4 y 8 semanas, dependiendo de la complejidad y el volumen de la pieza.

¿Qué tamaños de piezas son adecuados para MIM?

MIM es mejor para piezas pequeñas, que normalmente pesan entre 0,1 y 100 gramos, aunque también se pueden utilizar piezas más grandes.