(1) Principio básico de la sinterización

La sinterización es uno de los procesos más básicos en el proceso de producción de pulvimetalurgia. La sinterización juega un papel decisivo en el rendimiento del producto final, porque los desechos causados por la sinterización no se pueden eliminar con procesos posteriores; por el contrario, ciertos defectos en el proceso anterior a la sinterización se pueden corregir dentro de un cierto rango mediante el ajuste del proceso de sinterización, como cambiar adecuadamente la temperatura, ajustar el tiempo y la velocidad de calentamiento y enfriamiento, etc.

La sinterización es el proceso de calentar un polvo o un compacto de polvo a una temperatura inferior al punto de fusión de los componentes básicos y luego enfriarlo a temperatura ambiente de una manera y velocidad determinadas. El resultado de la sinterización es que las partículas de polvo se unen entre sí y aumenta la resistencia del cuerpo sinterizado. Durante el proceso de sinterización se producen una serie de cambios físicos y químicos que convierten el agregado de partículas de polvo en un agregado de granos, obteniendo así un producto o material con las propiedades físicas y mecánicas requeridas. Durante la sinterización, además de la conexión de las partículas de polvo, también pueden producirse densificación, aleación, tratamiento térmico y conexión. En general, las personas clasifican el proceso de sinterización de polvos metálicos en:

1. Sinterización de polvo monofásico (metal puro, metal fundido antiguo o compuesto metálico)

2. Sinterización en fase sólida de polvo multifásico (metal-metal o metal-no metal)

3. Sinterización en fase líquida de polvo multifásico:

4. Infiltración de material fundido

Por lo general, los primeros tres tipos de sinterización son a los que están expuestos actualmente los microcojinetes PORITE y que es necesario comprender. Por lo general, durante el proceso de sinterización, las partículas de polvo suelen sufrir las siguientes etapas de cambios:

1. Las partículas comienzan a conectarse.

2. El cuello de enlace entre partículas crece.

3. El canal del poro está cerrado.

4. Esferoidización de poros

5. Contracción de poros

6. Engrosamiento de poros

Los diversos cambios que se producen en el proceso de sinterización mencionado anteriormente están estrechamente relacionados con el movimiento y la migración de sustancias. En teoría, el mecanismo es el siguiente:

1. Evaporación y condensación

2. Difusión de volumen

3. Difusión superficial

4. Difusión entre productos

5. Flujo viscoso

6. Flujo plástico

(2) Proceso de sinterización

2-1. Proceso de sinterización

El proceso de sinterización de la pulvimetalurgia se puede dividir aproximadamente en cuatro etapas de temperatura:

Calefacción

Sinterización y conservación del calor

Enfriamiento lento

Enfriamiento rápido

1. Etapa de presinterización a baja temperatura. En esta etapa, se produce principalmente la recuperación del metal y la volatilización del gas y el agua adsorbidos, la descomposición y eliminación del agente formador en la chapa verde prensada, etc. En los cojinetes de cobre y hierro micro PORITE, se utiliza R, B, 0 (Rapid Burning 0ff) para reemplazar la etapa de presinterización a baja temperatura. Después de R, B, 0, los productos de cobre y hierro se oxidarán, pero se pueden reducir en el cuerpo y también pueden promover la sinterización.

2. Etapa de sinterización a temperatura media. En esta etapa comienza a aparecer la reaglomeración. En primer lugar, en las partículas, las partículas deformadas se restauran y se reorganizan en nuevas partículas. Al mismo tiempo, los óxidos en la superficie de las partículas se reducen por completo y se forman cuellos de sinterización en la interfaz de las partículas.

3. La etapa de sinterización se completa con el aislamiento de alta temperatura. Esta etapa es el proceso principal de sinterización. Si la difusión y el flujo se llevan a cabo por completo y casi se completan, se forma una gran cantidad de poros cerrados y continúa encogiéndose, de modo que el tamaño de los poros y el número total de poros se reducen y la densidad del cuerpo sinterizado aumenta significativamente.

4. Etapa de enfriamiento: El proceso de sinterización real es una sinterización continua, por lo que el proceso desde el enfriamiento lento desde la temperatura de sinterización durante un período de tiempo y luego el enfriamiento rápido hasta el proceso en el que el horno alcanza la temperatura ambiente también es la etapa de descomposición de la austenita y la formación gradual de la estructura final.

La temperatura se refiere generalmente a la temperatura de sinterización más alta, es decir, la temperatura de aislamiento, que generalmente es de 1/2 a 4/5 de la temperatura absoluta del punto de fusión. El índice de temperatura a = 0,67 a 0,80, su límite inferior es ligeramente superior a la temperatura del producto reformado, y su límite superior se considera principalmente desde perspectivas económicas y técnicas, y se selecciona al mismo tiempo que el tiempo de sinterización. 2-2. Factores que afectan al proceso de sinterización:

1. Las propiedades del material, incluyendo varias energías de interfaz y energías libres: coeficiente de difusión: coeficiente de viscosidad: esfuerzo cortante crítico, presión de vapor y tasa de evaporación, tipo de red y morfología del producto; ecología de transformación heteromórfica, etc. 2. Propiedades del polvo: incluyendo tamaño de partícula: forma y morfología de partícula: estructura de partícula: composición química de partícula.

3. Propiedades físicas de los compactos verdes: incluida la densidad de prensado, la tensión residual de prensado, la deformación o destrucción de la película de óxido en la superficie de las partículas y el gas en los poros del compacto verde.

4. Parámetros del proceso de sinterización: incluidos el tiempo de retención, la velocidad de calentamiento y enfriamiento, el gas de sinterización, etc. 2-3. Cambios en el tamaño y la densidad de los compactos verdes durante la sinterización

En la producción, los requisitos de precisión en cuanto al tamaño y la forma del producto son muy altos. Por lo tanto, es una cuestión de suma importancia controlar los cambios de densidad y tamaño de los compactos verdes durante la sinterización. Los factores que afectan los cambios de densidad y tamaño de las piezas son:

1. Contracción y eliminación de poros: la sinterización provocará contracción y eliminación de poros, es decir, reducirá el volumen de los cuerpos sinterizados.

2. Gas encerrado: durante el prensado y el conformado, pueden formarse muchos poros cerrados y aislados en el compacto verde. Cuando se calienta y se tritura, el aire en estos poros aislados se expande.

3. Reacción química: Ciertos elementos químicos en la lámina verde y en la atmósfera de sinterización reaccionan con una cierta cantidad de oxígeno en la materia prima de la lámina verde para generar gas que se evapora o permanece en la lámina verde, lo que hace que esta se contraiga o se expanda.

4. Aleación: Cuando se alean dos o más polvos de elementos, cuando un elemento se disuelve en otro elemento para formar una solución sólida, la red básica puede expandirse o contraerse.

5. Lubricante: Cuando se mezcla una cierta cantidad de lubricante con el polvo metálico y se presiona sobre una lámina verde, a una determinada temperatura, el lubricante mezclado se quema y hace que la lámina verde se encoja. Sin embargo, si las sustancias gaseosas producidas por la descomposición no pueden alcanzar la superficie del cuerpo sinterizado, pueden hacer que la lámina verde se expanda.

6. Dirección de prensado: Durante la sinterización, el cambio de tamaño de la pieza prensada no es igual en la dirección vertical o paralela a la dirección de prensado. En términos generales, la tasa de cambio de tamaño en la dirección vertical (dirección radial) es mayor y la tasa de cambio de tamaño en la dirección paralela (dirección axial) es menor.

2-4. Preparación antes de la sinterización

Compruebe si los productos sinterizados son adecuados para la temperatura de sinterización y la velocidad de la cinta de malla, verifique los productos a sinterizar y retire las láminas verdes prensadas no calificadas. Generalmente, la inspección se lleva a cabo de acuerdo con los requisitos de los planos de proceso. Por lo general, se verifican las dimensiones geométricas y las desviaciones del peso único del producto, es decir, la densidad de las láminas verdes prensadas y si las láminas verdes prensadas tienen bordes y esquinas rotos, grietas de delaminación y rugosidad severa.

Determinar el método de sinterización (por ejemplo, en posición vertical, tumbado y descargado) según la forma y el tamaño de las láminas verdes prensadas. A continuación, utilizar una boquilla neumática para soplar el polvo que queda en la superficie del producto. En casos especiales, se deben sinterizar placas de aluminio de alta calidad. 2-5. Trabajo de acabado después de la sinterización

Después de la sinterización, los productos deben inspeccionarse primero y las partes no calificadas deben separarse. Luego, deben engrasarse y apilarse cuidadosamente de acuerdo con la clasificación del producto. En casos especiales, los productos deben colocarse en una máquina común (tambor) para eliminar las rebabas y separar las partes que se pegan.

2-6. Análisis de los productos de desecho en el horno de sinterización

Los productos de desecho de sinterización incluyen productos de desecho que no se pueden recuperar en el proceso y "productos re-quemados" que se pueden transformar en productos calificados a través del reprocesamiento.

1. Cambio y deformación

2. Ampollas y grietas

3. Hoyos

4. Desviación dimensional

5. Quemaduras excesivas y quemaduras insuficientes

6. Oxidación y desmoldeo

7. Defectos metalográficos

(3) Estructura básica del horno de sinterización e introducción al horno de sinterización de cinta de malla

Para producir en masa productos de pulvimetalurgia de alta calidad y bajo costo, la velocidad de calentamiento, la temperatura y el tiempo de sinterización, la velocidad y el tiempo de enfriamiento, la velocidad de enfriamiento y la atmósfera del horno, entre otros factores, deben controlarse estrictamente durante la sinterización. Por lo tanto, la elección de un horno de sinterización adecuado es una parte importante de la producción de pulvimetalurgia.

3-1 Clasificación de los hornos de sinterización

Según el método de calentamiento: se puede dividir en tipo de calentamiento de combustible y tipo de calentamiento eléctrico:

Según el método de producción: se puede dividir en tipo intermitente y tipo continuo:

Según el método de transporte de los productos sinterizados, los hornos de sinterización continua se dividen en tipo de cinta de malla, tipo de lecho, tipo de barco de empuje y tipo de paso.

El proceso de pulvimetalurgia tiene los siguientes requisitos para la estructura del horno de sinterización:

1. Hay una carcasa de horno sellada o una manga de mufla para mantener la atmósfera reductora en el horno y evitar que entre aire.

2. Hay un mecanismo de transporte de material estable y confiable.

3. Hay una zona de precalentamiento para eliminar el lubricante y el gas adsorbido en el cuerpo de la lámina verde prensada.

4. Una cinta de sinterización de alta temperatura con potencia suficiente para garantizar que el producto tenga un proceso de sinterización y conservación del calor suficiente.

5. Una correa de enfriamiento con camisa de agua para evitar la oxidación y formar la estructura metalográfica final.

6. Un dispositivo para ajustar y controlar la velocidad de calentamiento, la temperatura de sinterización, el tiempo de conservación del calor, la velocidad de enfriamiento, etc.

7. Un estricto sistema de control de temperatura.

8. La distribución de temperatura de la sección transversal de la cámara del horno es uniforme.

9. El elemento calefactor debe cumplir los requisitos de las condiciones de temperatura de sinterización.

10. Cuando se abre y se cierra el horno eléctrico, y durante la alimentación y descarga, el aire no fluye de regreso al horno y no debe haber vapor de agua adherido al horno.

El horno eléctrico de sinterización de pulvimetalurgia se compone generalmente de tres partes: cinta de precalentamiento, cinta de sinterización y cinta de enfriamiento. La estructura completa del cuerpo del horno suele estar conectada verticalmente con una mufla para formar un todo, y el tubo del horno se pasa con gas protector (como se muestra en la figura). Las funciones de las tres cintas en el horno de sinterización son las siguientes:

1. Cinta de precalentamiento: precalentamiento de los compactos en polvo y quema de lubricantes:

2. Banda de sinterización: para mantener los compactos a la temperatura especificada durante un tiempo suficiente para obtener las propiedades físicas y mecánicas requeridas para las piezas sinterizadas;

3. Banda de enfriamiento: incluye banda de preenfriamiento y banda de enfriamiento con camisa de agua. Para enfriar lentamente los compactos desde alta temperatura hasta la temperatura de recristalización y luego enfriar rápidamente para obtener la estructura organizativa final del producto. 3-4. Introducción al horno de sinterización de banda de malla

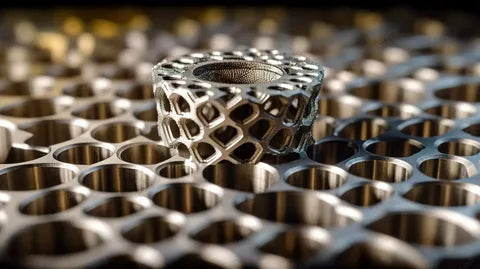

El horno de sinterización de banda de malla es el horno de sinterización más comúnmente utilizado para sinterizar productos a base de hierro y cobre. La banda de malla está hecha de aleación resistente al calor. Generalmente, la temperatura máxima de sinterización es <1150 ℃. El ancho de la banda de malla y el tamaño del horno se seleccionan de acuerdo con el tamaño y la cantidad del producto. La banda de malla es impulsada por un dispositivo de transmisión para hacer que la banda de malla en forma de anillo realice una circulación continua en el horno para lograr el propósito de transmisión de material. El producto se puede cargar en la malla de hierro o colocar directamente en la banda de malla, y moverse con la banda de malla para hacer que los compactos se precalienten, sintericen, enfríen y finalmente descarguen por la salida. El proceso de operación específico se muestra en la "Norma de operación de hornos de sinterización 3005". El dispositivo RB0. utilizado recientemente es un método para acelerar la desparafinación mediante la combustión directa de gas de carbón o gas licuado de petróleo. El uso del método RB0 puede acortar la longitud de la zona de precalentamiento, ahorrar espacio en el piso del equipo y favorece la descarga de vapor de lubricante, lo que permite ahorrar una gran cantidad de gas protector, al tiempo que aumenta considerablemente el rendimiento del horno. El proceso de operación específico se muestra en el "Estándar de procedimiento de operación RB0".

Share:

Preparación de acero inoxidable 316L mediante pulvimetalurgia

Aplicación del moldeo por inyección de metal (MIM) en el campo médico