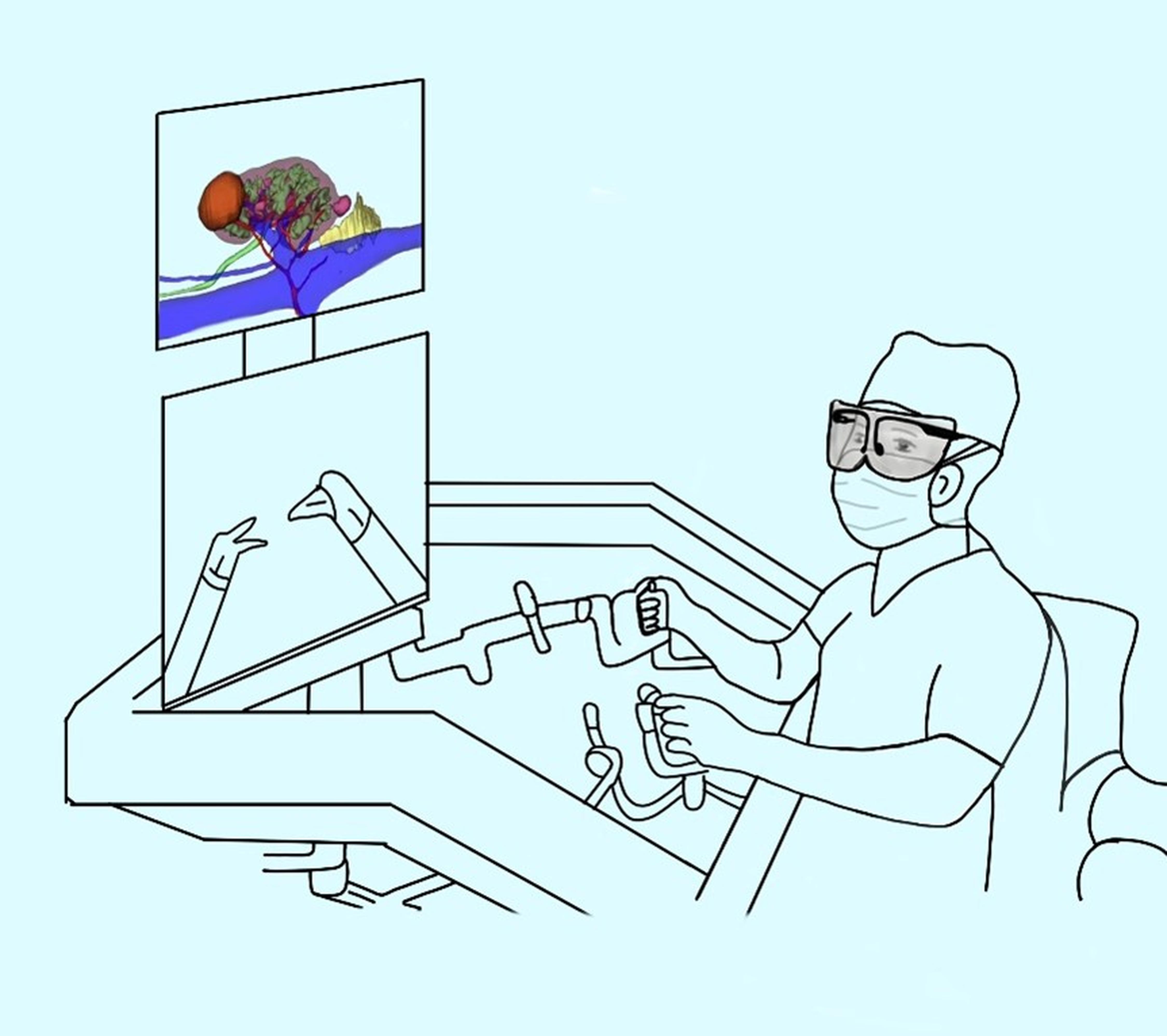

En la industria de dispositivos médicos, altamente competitiva, la precisión y la innovación son primordiales. En febrero de 2022, Daniel, un ingeniero radicado en EE. UU., se puso en contacto con XY-Global a través de Google en busca de ayuda para el desarrollo de un nuevo mandril laparoscópico. Este proyecto presentó importantes desafíos técnicos y exigió una prueba rigurosa de nuestras capacidades de servicio.

Aprovechando nuestra profunda experiencia en el sector de dispositivos médicos, junto con nuestras certificaciones ISO 13485:2016 e ISO 9001:2015, y respaldados por nuestro compromiso con la respuesta rápida y la resolución eficaz de problemas, XY-Global se ganó la confianza de Daniel y aseguró una asociación colaborativa.

El desafío: sortear obstáculos técnicos

Daniel describió varios desafíos críticos:

- Diseño complejo: El diseño de la mordaza del mandril incorpora curvas intrincadas y características anidadas, lo que hace que las técnicas de mecanizado tradicionales sean ineficaces.

- Requisitos estrictos de material: El producto exigía una resistencia a la corrosión excepcional, biocompatibilidad, alta resistencia y dureza, una combinación difícil de lograr mediante métodos de fabricación convencionales.

- Precisión a nivel de micrones: el mandril requería una precisión a nivel de micrones, ya que incluso desviaciones mínimas podían provocar fallas en el ensamblaje.

- Restricciones de costos: dado que el producto aún estaba en la fase de prueba, los bajos volúmenes de producción hicieron que los métodos de fabricación tradicionales fueran económicamente inviables.

Daniel ya había explorado opciones con otros proveedores, pero ninguno podía ofrecer una solución integral que satisficiera todos sus exigentes requisitos. Si bien algunos proveedores tenían experiencia en áreas específicas, ninguno podía brindar la respuesta rápida, el estricto control de calidad y la sólida capacidad de producción que Daniel necesitaba con urgencia.

¿Por qué Daniel eligió XY-Global?

- Certificación ISO 13485:2016: Esta certificación significa que cumplimos con los estrictos estándares de gestión de calidad dentro de la industria de dispositivos médicos. Nuestros clientes pueden confiar en que mantendremos los estándares más altos durante todo el ciclo de vida del producto, desde el diseño y la producción hasta la instalación y el servicio posventa, en particular para diseños complejos como el mandril laparoscópico.

- Certificación ISO 9001:2015: Esta certificación demuestra nuestro compromiso inquebrantable con el mantenimiento de un sistema de gestión de calidad consistente y sólido en todos los aspectos de nuestras operaciones. Ya sea que se trate de lotes de producción pequeños o grandes, garantizamos una precisión constante y una calidad excepcional durante todo el proceso de producción.

- Respuesta rápida y soporte inquebrantable: priorizamos los tiempos de respuesta rápidos, comprometiéndonos a abordar las necesidades de Daniel en un plazo de 24 horas y brindar soluciones concretas. Incluso durante los períodos de vacaciones, garantizamos un servicio ininterrumpido y mantuvimos los plazos del proyecto.

Nuestra solución: una fusión de precisión e innovación

Al recibir la consulta de Daniel, nuestros equipos de ventas e ingeniería se reunieron de inmediato para intercambiar ideas sobre soluciones.

Edith, nuestra directora de proyectos, comentó: "El diseño del mandril laparoscópico de Daniel es increíblemente complejo, con curvas finas y características anidadas. Los métodos de mecanizado tradicionales no pueden manejarlo. ¿Cuál es nuestra solución en este caso?"

Eason, nuestro ingeniero jefe, respondió: "Tiene toda la razón. Este diseño supera los límites del mecanizado tradicional. Sin embargo, el moldeo por inyección de metal (MIM) ofrece una solución convincente. El MIM nos permite lograr estas geometrías complejas con facilidad y, al mismo tiempo, mantener una precisión y un rendimiento excepcionales".

Edith preguntó: "¿Qué hay de los requisitos materiales? Daniel necesita alta resistencia y biocompatibilidad".

Eason le aseguró que "MIM permite la selección de aleaciones que cumplen perfectamente ambos requisitos. La resistencia y la biocompatibilidad no serán un problema".

Edith quedó impresionada: “¡Parece la solución perfecta! Se la propondremos a Daniel de inmediato”.

Esta decisión de aprovechar la tecnología MIM resultó ser un factor fundamental para asegurar el negocio de Daniel.

Desarrollo y optimización de prototipos

Tras la decisión de utilizar MIM, nos embarcamos en la fase de desarrollo del prototipo e iniciamos pruebas rigurosas. Durante la fase de prueba inicial, nos enfrentamos a dos desafíos clave:

- Precisión dimensional: Se observaron deformaciones menores en algunas de las características anidadas, lo que resultó en un error de precisión de ensamblaje de 0,02 mm.

- Acabado de la superficie: La rugosidad de la superficie inicial exhibió un valor Ra de 1,2 μm, mientras que la especificación objetivo de Daniel era Ra 0,6 μm.

A pesar de los desafíos que tuvimos que afrontar durante el período de vacaciones del Año Nuevo chino, nuestro equipo demostró una capacidad de respuesta excepcional y abordó los problemas rápidamente. Rediseñamos meticulosamente el molde, optimizamos el proceso de inyección y ajustamos los parámetros de sinterización para lograr los estándares de calidad deseados.

Producción exitosa y satisfacción del cliente

Después de varias rondas de optimización rigurosa, el segundo prototipo pasó con éxito todas las pruebas y cumplió con los requisitos de precisión y calidad de la superficie. Daniel quedó muy satisfecho con los resultados y nos autorizó a proceder con la producción en masa.

Durante toda la fase de producción en masa, nos centramos incansablemente en la optimización del proceso para garantizar que cada lote cumpliera de forma constante con las estrictas especificaciones de Daniel. A pesar de que la producción coincidió con los períodos de vacaciones, mantuvimos la estabilidad de la producción y garantizamos la entrega a tiempo. Daniel expresó su agradecimiento por nuestra meticulosa atención a los detalles y nuestra capacidad para equilibrar eficazmente la eficiencia de la producción con un control de calidad riguroso.

El 5 de abril de 2022, completamos con éxito la producción en masa. El producto final no solo cumplió con todos los requisitos técnicos de Daniel, sino que también contribuyó a una reducción significativa de los costos de producción. Daniel elogió nuestra experiencia técnica, nuestra meticulosa atención a los detalles y la comunicación fluida durante todo el proyecto. Expresó su satisfacción y confirmó su intención de continuar nuestra colaboración en proyectos futuros.

Resultados: Una alianza exitosa

Este esfuerzo colaborativo trascendió el simple éxito de un proyecto y sirvió como un poderoso testimonio de la experiencia de XY-Global en el campo de los dispositivos médicos. La decisión de Daniel de asociarse con nosotros en lugar de con otros proveedores subraya la convincente propuesta de valor de nuestra solución integral que abordó eficazmente todos sus desafíos técnicos. Además, nuestro compromiso inquebrantable con la calidad excepcional del servicio y la respuesta rápida superó sus expectativas.

"No se trata sólo de ofrecer soluciones; se trata de fomentar una asociación colaborativa que impulse el crecimiento mutuo y cree valor compartido", comentó Daniel sobre nuestra exitosa colaboración.

Este proyecto representa un logro importante para XY-Global y consolida nuestra posición como líder en el altamente competitivo mercado de dispositivos médicos. A medida que continuamos innovando y ampliando nuestras capacidades, nos mantenemos firmes en nuestro compromiso de brindar soluciones de vanguardia y un servicio excepcional a nuestros valiosos clientes.

Invitamos a las empresas que enfrentan desafíos similares a explorar las posibilidades de colaborar con XY-Global. Trabajemos juntos para abrir nuevas fronteras de innovación y éxito.

Compartir:

XY Global va más allá de los negocios para atender a los clientes de la tragedia de Korean Air

Fabricación de precisión × Generación de confianza: El camino de la colaboración entre XY y Thumbies