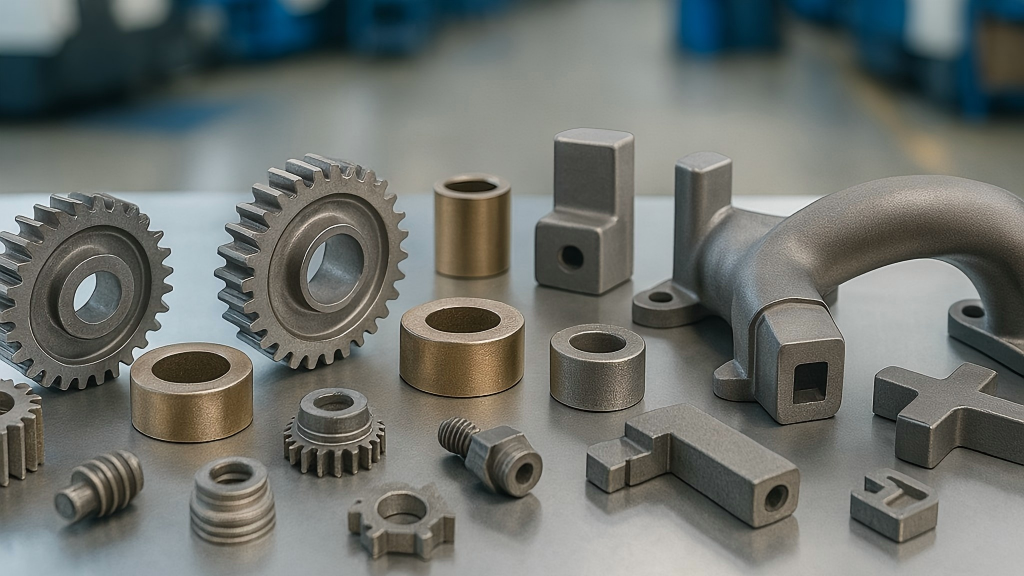

Cuando se habla de sinterización de metales, se suele pensar en hornos complejos y altas temperaturas, y con razón. Pero detrás de cada engranaje, soporte o conector sinterizado, hay una lógica simple: usar metal en polvo, compactarlo, calentarlo justo por debajo de su punto de fusión y dejar que la difusión haga el resto.

Este proceso convierte partículas diminutas en una pieza fuerte y densa, sin necesidad de fundición, forjado ni mecanizado tradicionales.

1. ¿Qué es la sinterización de metales?

La sinterización de metales es el proceso de compactar y calentar polvos metálicos para formar una pieza sólida. Generalmente, sigue estos pasos:

| Escenario | Descripción | Parámetros típicos |

|---|---|---|

| Preparación del polvo | Mezcla de polvos metálicos con lubricantes o aglutinantes | Tamaño de partícula 10–100 μm |

| Compactación | Prensado de polvo para darle forma mediante matrices | Presión: 400–800 MPa |

| Sinterización | Calentamiento por debajo del punto de fusión para fusionar partículas | Temperatura: 1100–1350 °C para aceros |

| Posprocesamiento | Mecanizado, dimensionamiento o infiltración para precisión | Control de densidad ±0,01 g/cm³ |

A diferencia de la fundición, el proceso de sinterización no funde el material por completo. En cambio, la difusión entre partículas las une, dando como resultado una estructura casi sólida.

2. Materiales comunes en la sinterización de metales

Los distintos metales se comportan de forma distinta al calor. A continuación, se presentan los materiales sinterizados más comunes y sus parámetros de rendimiento:

| Material | Densidad (g/cm³) | Resistencia a la tracción típica (MPa) | Solicitud |

|---|---|---|---|

| Hierro + Cobre | 6.8–7.2 | 350–500 | Engranajes, bujes |

| Acero inoxidable 316L | 7.6–7.9 | 520–620 | Piezas médicas, componentes resistentes a la corrosión. |

| Acero aleado (4605, 4340) | 7.4–7.8 | 700–900 | Piezas estructurales, herramientas |

| Bronce | 7.3–7.6 | 300–450 | Cojinetes, contactos eléctricos |

| Tungsteno / Carburo | 14–15 | más de 1000 | Herramientas de corte, piezas de alto desgaste |

Consejo: Una pieza sinterizada más densa significa mayor resistencia y resistencia al desgaste, pero también significa ciclos de sinterización más largos y mayores costos.

3. Cómo la sinterización mejora la eficiencia de fabricación

La sinterización no se trata solo de fabricar piezas: se trata de simplificar la producción.

En comparación con el mecanizado CNC o la fundición:

| Método | Material de desecho | Repetibilidad dimensional | Eficiencia de costos (producción en masa) |

|---|---|---|---|

| Mecanizado CNC | Alto | ±0,005 mm | Medio |

| Fundición a presión | Medio | ±0,05 mm | Medio-alto |

| Sinterización de metales | Mínimo | ±0,03 mm | Alto |

Es por eso que la sinterización de metales se prefiere en los sectores automotriz, médico y de electrónica de consumo: permite fabricar grandes lotes de piezas pequeñas, detalladas y de alta resistencia con tolerancias muy consistentes.

4. Control de variables clave del proceso

La precisión en la sinterización depende de qué tan bien se controle la temperatura, el tiempo y la atmósfera.

| Variable | Rango típico | Efecto |

|---|---|---|

| Temperatura | 1100–1350 °C | Controla la densidad y la unión del grano. |

| Tiempo de espera | 20–60 minutos | Afecta la resistencia mecánica |

| Atmósfera | Hidrógeno, nitrógeno o vacío | Previene la oxidación |

| Tasa de enfriamiento | 10–50 °C/min | Influye en la dureza y la estructura. |

En muchos hornos de sinterización modernos, los sensores monitorean continuamente la uniformidad de la temperatura (±5 °C) para mantener la consistencia de la pieza.

5. Ejemplo real: componente de engranaje sinterizado

Un fabricante que produce pequeños engranajes para automóviles cambió del mecanizado tradicional al MIM + sinterización utilizando polvo de aleación Fe-2Cu-0.8C.

| Métrico | Antes (mecanizado) | Después (Sinterizado) | Mejora |

|---|---|---|---|

| Costo unitario | $4.50 | $2.10 | ↓ 53% |

| Tiempo de producción | 12 minutos | 5 minutos | ↓ 58% |

| Repetibilidad dimensional | ±0,05 mm | ±0,02 mm | Mejor |

| Desperdicios de materiales | ~40% | <5% | Reducido significativamente |

Este tipo de cambio es la razón por la que muchos proveedores de piezas de precisión están moviéndose hacia la fabricación basada en sinterización.

6. Opciones de post-sinterización

Después de la sinterización, las piezas pueden pasar por pasos adicionales para ajustar su rendimiento:

-

Dimensionamiento: mejora la precisión dimensional a ±0,01 mm

-

Infiltración: Agrega bronce o cobre para aumentar la densidad.

-

Tratamiento térmico: mejora la dureza y la resistencia al desgaste.

-

Mecanizado: Para áreas con tolerancias ajustadas o roscas superficiales

Conclusión

La sinterización de metales no es una tecnología misteriosa: es un proceso práctico, basado en datos, que une la pulvimetalurgia y la fabricación de alta precisión.

Se trata de eficiencia, repetibilidad y utilización del material, especialmente cuando se producen miles de piezas idénticas con tolerancias estrictas.

Para industrias como la automotriz, la médica y los sistemas ópticos, es una de las formas más estables de lograr precisión sin desperdicio.

Compartir:

Guía de ingeniería para cojinetes de pulvimetalurgia

La precisión se une al rendimiento: el poder de los engranajes de moldeo por inyección de metal