Moldeo por inyección de polvo: la solución de fabricación de precisión para piezas complejas de metal y cerámica

En el avanzado mundo de la fabricación actual, la demanda de componentes pequeños, de alta precisión y alta resistencia sigue en aumento. Los métodos tradicionales, como el mecanizado CNC o la fundición a presión, suelen tener dificultades al trabajar con geometrías extremadamente complejas o tolerancias ajustadas, por no mencionar el creciente coste de las herramientas complejas y el posprocesamiento.

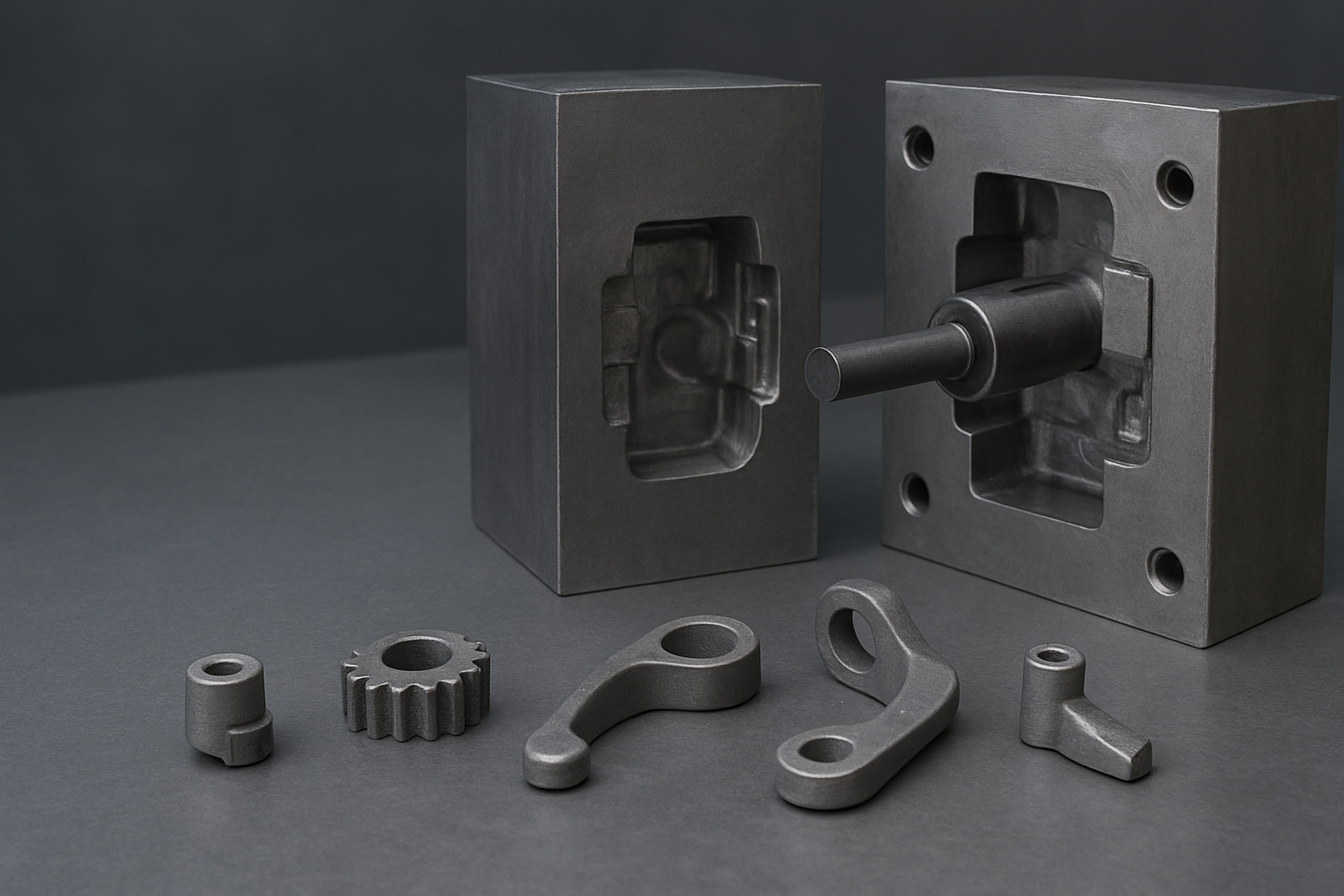

Presentamos el Moldeo por Inyección de Polvo (PIM) , una tecnología que une la flexibilidad del moldeo por inyección de plástico con el rendimiento de los materiales metálicos y cerámicos. Se ha convertido rápidamente en una de las formas más eficaces de producir piezas complejas de metal y cerámica a gran escala.

¿Qué es el moldeo por inyección de polvo (PIM)?

El moldeo por inyección de polvo es una tecnología avanzada de conformado casi final que fusiona dos mundos: la libertad de diseño del moldeo por inyección de plástico y la solidez de la pulvimetalurgia. El proceso consta de cuatro etapas estrictamente controladas que transforman polvos finos de metal o cerámica en piezas densas y de alto rendimiento que, a menudo, no requieren mecanizado secundario.

La tecnología PIM se divide principalmente en dos ramas:

-

Moldeo por inyección de metal (MIM) : se utiliza para acero inoxidable, titanio, tungsteno, acero para herramientas y otros componentes metálicos.

-

Moldeo por inyección de cerámica (CIM) : se utiliza para cerámicas de alto rendimiento como alúmina (Al₂O₃), zirconia (ZrO₂) y nitruro de silicio (Si₃N₄).

Ambos métodos siguen el mismo proceso fundamental y comparten un objetivo: fabricar piezas de precisión con formas complejas, mínimo desperdicio y un rendimiento excepcional.

Los cuatro pasos esenciales del proceso PIM

-

Preparación de la materia prima

El proceso comienza con un polvo ultrafino de metal o cerámica mezclado con un sistema aglutinante especialmente formulado, generalmente una combinación de ceras y polímeros termoplásticos. Esta mezcla se mezcla con precisión y se granula hasta obtener una materia prima uniforme con excelentes características de fluidez. -

Moldeo por inyección

La materia prima preparada se calienta y se inyecta en una cavidad de molde de alta precisión, similar al moldeo por inyección de plástico. Este paso permite crear geometrías extremadamente complejas, paredes delgadas y detalles finos en una sola inyección, características que el mecanizado tradicional difícilmente puede lograr. -

Desligado

Las piezas moldeadas en verde aún contienen material aglutinante que debe eliminarse con cuidado. Mediante métodos de desaglomerado térmico, con disolventes o catalítico, se elimina la mayor parte del aglutinante. Este es uno de los pasos más delicados del PIM, ya que influye directamente en la integridad estructural y la precisión dimensional de la pieza final. -

Sinterización

Tras el desaglomerado, las piezas —ahora denominadas "piezas marrones"— se sinterizan a temperaturas justo por debajo del punto de fusión del material en una atmósfera controlada. Durante la sinterización, las partículas de polvo se fusionan mediante difusión atómica, lo que da lugar a una estructura densa y sólida. Las piezas se contraen entre un 15 % y un 20 %, pero alcanzan hasta el 99 % de su densidad teórica, lo que les confiere propiedades mecánicas excepcionales.

¿Por qué elegir el moldeo por inyección de polvo para piezas de metal y cerámica?

El éxito del moldeo por inyección de polvo reside en su combinación de precisión, eficiencia y versatilidad. En comparación con el mecanizado tradicional, el PIM ofrece varias ventajas distintivas:

-

Libertad de diseño excepcional

Permite la producción de formas 3D complejas, microcaracterísticas, paredes delgadas y estructuras internas intrincadas, sin un costoso posprocesamiento. -

Alta utilización de materiales

Como proceso de forma casi neta, PIM minimiza el desperdicio, lo que lo hace especialmente económico para metales y cerámicas costosos. -

Propiedades mecánicas excepcionales

Las piezas sinterizadas presentan alta densidad, excelente resistencia, dureza y resistencia al desgaste, comparables a los materiales forjados o mecanizados. -

Producción en masa rentable

Una vez desarrollados los moldes, PIM ofrece bajos costos por pieza y tiempos de ciclo cortos, ideales para la fabricación de grandes volúmenes. -

Acabado superficial superior

La superficie moldeada es lisa y refinada y a menudo no requiere acabado adicional. -

Amplia compatibilidad de materiales

Desde acero inoxidable y titanio hasta cerámica técnica, casi cualquier material en polvo se puede moldear con PIM.

Aplicaciones reales de la tecnología PIM

El moldeo por inyección de polvo de piezas de metal y cerámica se utiliza ahora ampliamente en numerosas industrias donde la precisión, la resistencia y la complejidad son lo más importante:

-

Dispositivos médicos y dentales: instrumentos quirúrgicos, implantes ortopédicos, brackets dentales y componentes endoscópicos.

-

Industria automotriz: rotores de turbocompresores, piezas del sistema de combustible y carcasas de sensores.

-

Electrónica de consumo: bisagras para teléfonos inteligentes, anillos para cámaras, carcasas para relojes y conectores ópticos.

-

Herramientas industriales: brocas de carburo, engranajes de precisión y boquillas de pulverización.

-

Aeroespacial y defensa: mini álabes de turbinas, componentes de fusibles y elementos de control.

Estas aplicaciones demuestran cómo la tecnología PIM permite a los ingenieros diseñar sin las limitaciones habituales de los procesos sustractivos o de fundición, logrando componentes más livianos, más fuertes y más eficientes.

El futuro de la fabricación de precisión

El moldeo por inyección de polvo es más que un simple método de producción; representa una transformación en la forma en que los ingenieros abordan el diseño y el rendimiento de los materiales. Combina geometría compleja, alta resistencia y escalabilidad en un proceso único y rentable.

Cuando su proyecto exige la combinación perfecta de precisión, durabilidad y flexibilidad de diseño , PIM es la solución de fabricación que puede dar vida a su innovación. Ya sea que esté actualizando un producto existente o desarrollando dispositivos de última generación, el moldeo por inyección de polvo de piezas metálicas y cerámicas abre la puerta a nuevas posibilidades, donde la libertad de diseño se une a la excelencia del material.

Compartir:

Componentes CIM cerámicos de precisión para dispositivos médicos

¿Qué es un rodamiento de pulvimetalurgia?