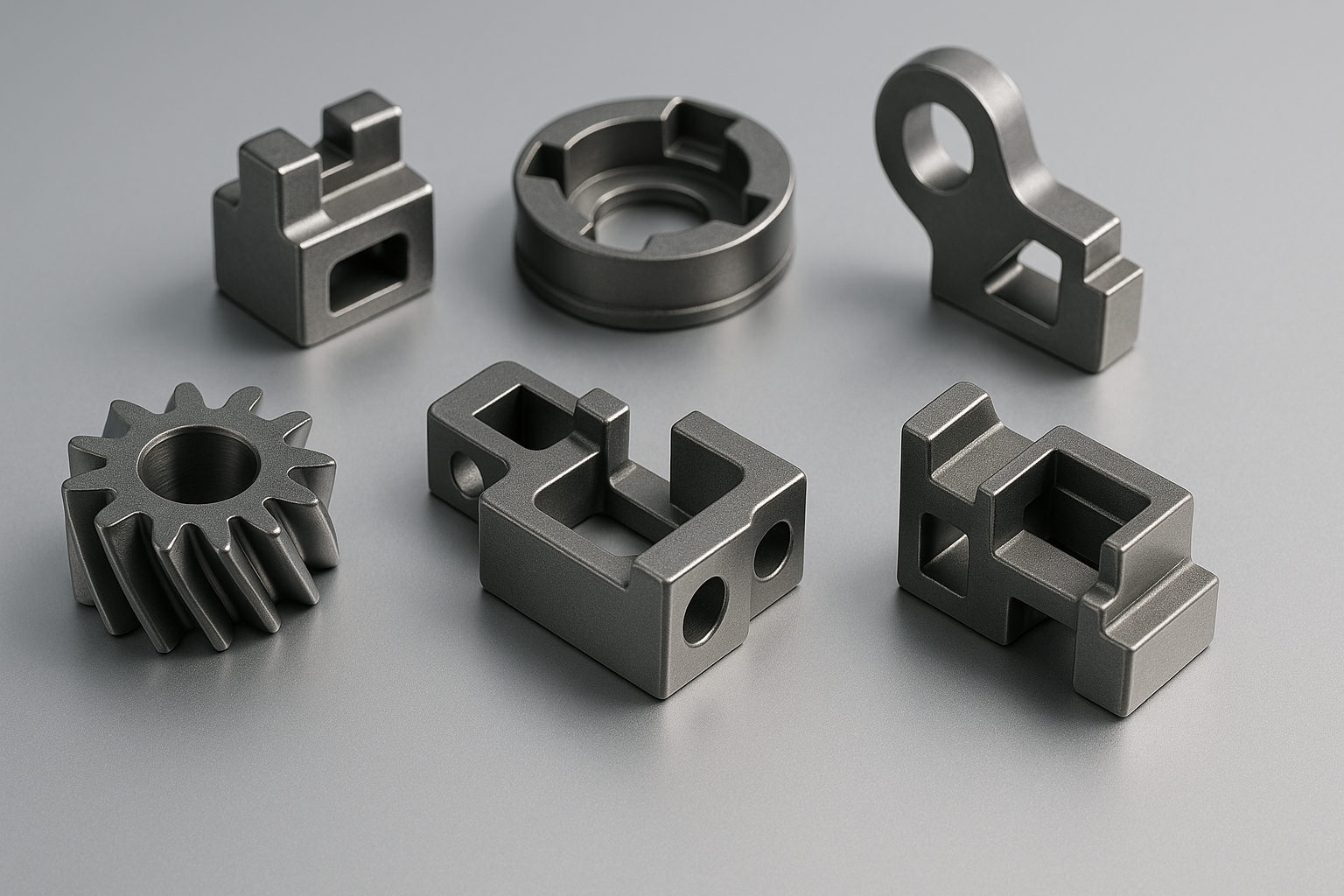

El moldeo por inyección de metal (MIM) a menudo se promociona como una forma eficiente de fabricar componentes metálicos pequeños y complejos a escala.

Si bien esto es cierto, a veces los clientes se sorprenden al descubrir que MIM requiere un ciclo de desarrollo más largo y una mayor inversión en herramientas en comparación con otros procesos como el mecanizado CNC o la fundición a presión.

Este artículo explica por qué , de una manera clara y directa, y también destaca por qué MIM todavía mantiene un fuerte valor de mercado , a pesar de su complejidad.

1. MIM requiere un diseño de procesos más allá del molde mismo

A diferencia de los procesos de moldeo convencionales, una herramienta MIM no puede simplemente replicar la geometría del producto final.

Las piezas MIM sufren una contracción del 14 al 20 % durante la sinterización , y dicha contracción es desigual en diferentes direcciones .

Esto obliga a los ingenieros a:

-

Predecir la contracción tridimensional

-

Aplicar compensación a la cavidad del molde

-

Considere el equilibrio del flujo, la ubicación de la compuerta y los canales de eliminación de aglutinante.

-

Evaluar los riesgos de deformación durante la sinterización

-

Realizar múltiples iteraciones y validaciones de muestra

Una herramienta MIM no es “simplemente un molde”: es un modelo de predicción diseñado.

Esto por sí solo aumenta el tiempo de diseño y el costo de ingeniería.

2. Las herramientas MIM son más complejas y requieren mayor precisión

Los moldes MIM incluyen detalles extremadamente finos, sistemas de múltiples puertas y componentes de acero delicados que deben sustentar la producción en masa a largo plazo.

Los desafíos incluyen:

-

Cavidades muy pequeñas y profundas

-

Requisitos de acero de alta resistencia

-

Alineación precisa para herramientas multicavidad

-

Compuertas especializadas para gestionar el flujo de polvo y aglutinante

-

Tolerancias dimensionales estrictas después de la contracción por sinterización

Debido a que los moldes MIM deben entregar cientos de miles de piezas de manera constante, requieren estándares de ingeniería más elevados y un tiempo de fabricación más prolongado.

3. El muestreo lleva más tiempo porque cada prueba requiere la cadena de proceso completa

A diferencia del CNC, donde una muestra se puede cortar en horas, o del moldeo por inyección de plástico, donde una pieza se puede disparar en minutos, el muestreo MIM requiere un ciclo completo :

-

Moldeo por inyección de la pieza verde

-

Desligado (8–48 horas)

-

Sinterización (8–12 horas)

-

Inspección dimensional y de enfriamiento

-

Modificación del molde o ajuste del proceso

-

Repetición del ciclo completo

Una iteración tarda entre 3 y 5 días , no entre 3 y 5 horas.

Esta es la razón principal por la que el desarrollo de MIM requiere varias semanas.

4. MIM es un sistema de múltiples etapas, no un proceso único

La calidad final de la pieza está influenciada por múltiples etapas:

-

Características del polvo

-

Formulación del aglutinante

-

Condiciones de inyección

-

Método de desaglomeración

-

Temperatura y atmósfera de sinterización

-

Fijación y soporte durante la sinterización

Una pequeña fluctuación en cualquier etapa puede cambiar las dimensiones, la densidad o la apariencia.

Es por esto que el desarrollo de MIM es más costoso y requiere más tiempo: el proceso debe ser estable en su conjunto , no sólo en un paso.

5. El costo de las herramientas refleja la ingeniería, la validación y la estabilidad a largo plazo

Lo que los clientes pagan no es sólo el mecanizado de bloques de acero.

El costo de las herramientas MIM incluye:

-

Análisis de contracción y DFM

-

Optimización de corredores y puertas

-

Validación de prueba y error a lo largo de múltiples ciclos

-

Acero especializado y acabado de cavidades de alta precisión.

-

Accesorios de quemado, soportes de sinterización y plantillas de inspección

-

Tiempo de ingeniería para estabilizar la producción en masa a largo plazo

Herramientas MIM = coste del molde + coste de desarrollo del proceso + garantía de estabilidad.

6. Precisión dimensional y estabilidad del lote: la mayor diferencia entre MIM y CNC

Un desafío fundamental es que MIM debe lidiar con contracción + deformación + densificación del material , mientras que CNC simplemente elimina material de un bloque fijo.

| Artículo | MIM | CNC |

|---|---|---|

| Determinación dimensional | Por diseño de molde + predicción de contracción + comportamiento de sinterización | Por trayectoria de mecanizado directo |

| Variación de lote | Mayor riesgo debido al proceso de varios pasos | Muy bajo; el control de la máquina es estable |

| Precisión típica | ±0,3–0,5 % del tamaño (típico) | ±0,005–0,02 mm común |

| Causa raíz de la variación | Polvo, moldeo, desaglomerado, sinterización | Desgaste de herramientas o programación únicamente |

Es por esto que MIM requiere múltiples rondas de muestreo , mientras que CNC a menudo requiere solo una corrección de programación .

7. Principales desafíos del proceso en MIM: Tabla comparativa resumida

| Etapa del proceso | Dificultad principal | Impacto en las piezas | Por qué es difícil |

|---|---|---|---|

| Materia prima (polvo + aglutinante) | Sensibilidad al tamaño y la composición del polvo | Densidad, resistencia, textura superficial | Variabilidad de los lotes de polvo |

| Moldeo por inyección | Flujo complejo, partes verdes frágiles | Vacíos internos, tiros cortos, grietas | Ventana de procesamiento estrecha |

| Desligado | Retirar el aglutinante sin dañar las piezas | Grietas, manchas negras, porosidad. | Los diferentes espesores de pared afectan la velocidad |

| Sinterización | Contracción, deformación, densificación | Deriva dimensional, flexión, decoloración | Temperatura y atmósfera críticas |

| Precisión dimensional | Acumulación de errores en múltiples etapas | Problemas de ajuste | La compensación de la contracción es compleja |

| Calidad de la superficie | Textura del polvo, marcas de quemaduras. | No es ideal para piezas estéticas. | Difícil de controlar por completo |

Esta tabla suele ser la forma más sencilla de ayudar a los clientes a comprender que la complejidad de MIM es estructural, no opcional .

8. ¿Por qué MIM aún tiene un valor de mercado sólido?

A pesar de los desafíos y los costos, MIM ofrece ventajas únicas que otros procesos no pueden reemplazar fácilmente:

1. Geometrías complejas a bajo coste (producción en masa)

MIM brilla cuando una pieza es demasiado compleja para el CNC o demasiado pequeña para la fundición a presión.

2. Alto rendimiento del material

Después de la sinterización, las piezas MIM logran una excelente resistencia, resistencia al desgaste y resistencia a la corrosión, comparables a los materiales forjados.

3. Ideal para piezas pequeñas de alta densidad.

Perfecto para engranajes, conectores, componentes médicos, mecanismos de bloqueo y carcasas de precisión.

4. Excelente escalabilidad

Una vez que el proceso se estabiliza, el costo unitario se vuelve extremadamente bajo para lotes grandes (10.000 unidades a millones).

5. Amplias opciones de materiales

316L, 17-4PH, aleaciones de Fe-Ni, aceros para herramientas, aleaciones magnéticas: muchos materiales solo son prácticos mediante MIM.

6. Alto valor en industrias que demandan miniaturización

Como dispositivos médicos, productos electrónicos de consumo, sistemas ópticos, sensores y nuevos sistemas de energía.

➡ En resumen: MIM es difícil, pero resuelve problemas que otros procesos no pueden.

Conclusión

El desarrollo de MIM requiere más tiempo y una mayor inversión en herramientas porque integra la ciencia de los materiales, la tecnología de inyección, el procesamiento térmico y la ingeniería dimensional en una única ruta de fabricación.

La complejidad del proceso es también lo que otorga a MIM su valor único: la capacidad de producir piezas metálicas pequeñas, complejas, de alta resistencia y en grandes volúmenes a un coste que los procesos tradicionales no pueden igualar.

Ayudar a los clientes a comprender estos factores desde el principio contribuye a una cooperación más fluida, mejores expectativas y proyectos MIM más exitosos.

Compartir:

Piezas de máquinas mecánicas: qué son, cómo se fabrican y por qué son importantes en la producción real

Fabricante de piezas sinterizadas: pulvimetalurgia de alta precisión para componentes metálicos complejos