Стали с высоким содержанием азота — это стали с высоким содержанием азота, которые имеют широкий спектр применения при литье под давлением микрометаллов (MIM). Ниже приведены некоторые важные моменты, касающиеся использования сталей с высоким содержанием азота в MIM:

1. Прочность и твердость. Стали с высоким содержанием азота обладают превосходными прочностными и твердостными свойствами благодаря высокому содержанию азота. Это делает стали с высоким содержанием азота очень полезными при производстве микродеталей, требующих высокой прочности и твердости, таких как прецизионные инструменты, компоненты и фрезы.

2. Коррозионная стойкость. Стали с высоким содержанием азота обладают хорошей коррозионной стойкостью благодаря высокому содержанию азота. Это делает стали с высоким содержанием азота полезными при производстве микрокомпонентов, которые должны противостоять агрессивным средам, таких как медицинские приборы, электронное оборудование и оборудование для химической обработки.

3. Обрабатываемость. Стали с высоким содержанием азота хорошо обрабатываются в процессе MIM. Благодаря хорошей сыпучести и сжимаемости порошки стали с высоким содержанием азота можно смешивать с соответствующим связующим и обрабатывать методом литья под давлением. Это облегчает массовое производство микродеталей из стали с высоким содержанием азота.

4. Экономическая эффективность: при использовании MIM для изготовления миниатюрных деталей из стали с высоким содержанием азота можно достичь более низких затрат по сравнению с традиционными методами обработки, такими как фрезерование, точение, шлифование и т. д. Технология MIM имеет высокоавтоматизированный производственный процесс, который позволяет массовое производство деталей сложной формы, что позволяет сократить производственные затраты и трудозатраты.

5. Производство деталей сложной формы. Технология МИМ для высокоазотистых сталей позволяет изготавливать миниатюрные детали сложной формы. Процесс MIM позволяет полностью заполнить полости, позволяя стальному порошку с высоким содержанием азота точно повторять форму формы, в результате чего получаются сложные, геометрически разнообразные миниатюрные детали.

Таким образом, стали с высоким содержанием азота имеют широкий спектр многообещающих применений при литье под давлением микрометаллов. Превосходная прочность, твердость и коррозионная стойкость в сочетании с экономической эффективностью и возможностью изготовления деталей сложной формы делают стали с высоким содержанием азота идеальным выбором материала для изготовления микродеталей, где требуются высокая производительность и точность.

Технологические аспекты обработки сталей с высоким содержанием азота при литье под давлением микрометаллов (MIM) требуют рассмотрения следующих ключевых моментов:

1. Подготовка материала. Ключевым этапом является выбор подходящего стального порошка с высоким содержанием азота. Порошок стали с высоким содержанием азота должен обладать текучестью и способностью к спеканию, чтобы гарантировать адекватное заполнение полости формы и формирование желаемой формы детали в процессе литья под давлением.

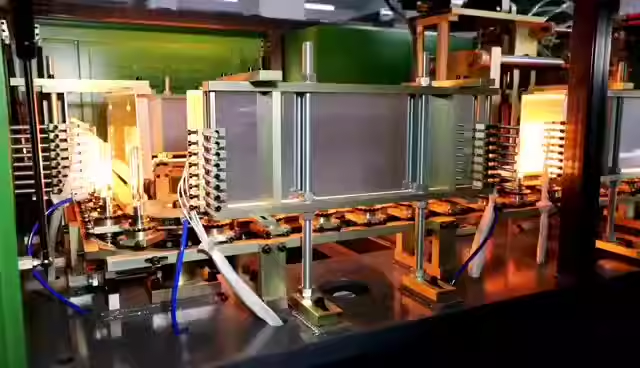

2. Смешивание и литье под давлением. Стальной порошок с высоким содержанием азота обычно смешивают с полимерным связующим для получения литьевого материала с определенной степенью текучести. Процесс смешивания включает контроль соотношения порошка и связующего и времени смешивания для обеспечения равномерного диспергирования. Затем инъекционный материал впрыскивается в миниатюрную форму с помощью машины для литья под давлением. Параметры литья под давлением, такие как давление впрыска, скорость впрыска и температура впрыска, должны быть оптимизированы.

3. Спекание и удаление связующего. После литья под давлением детали подвергаются процессу спекания. Контроль температуры и времени спекания важен для обеспечения полного удаления связующего в процессе спекания и того, чтобы частицы стали с высоким содержанием азота связывались друг с другом, образуя плотную структуру. Выбор атмосферы в процессе спекания также играет важную роль в качестве конечного продукта.

4. Процессы последующей обработки. После спекания может потребоваться ряд этапов последующей обработки для получения желаемого качества и точности поверхности. Это может включать в себя такие этапы, как механическая обработка, шлифовка, полировка и т. д. для удовлетворения требований конечного продукта.

Важно отметить, что из-за высокой твердости и прочности сталей с высоким содержанием азота при проектировании и изготовлении формы необходимо учитывать влияние износа и термического напряжения на форму. Материалы пресс-форм следует выбирать так, чтобы они имели хорошую износостойкость и термическую стабильность, при этом необходимо принять соответствующие меры по охлаждению для контроля температуры.

Кроме того, из-за высокого содержания азота в сталях с высоким содержанием азота могут предъявляться более высокие требования к конструкции систем газоотвода и вентиляции в процессе формования, чтобы избежать образования пузырьков воздуха или пористости. Помимо упомянутых ранее технологических соображений, существует ряд других моментов, на которые следует обратить внимание и оптимизировать для улучшения характеристик и качества сталей с высоким содержанием азота при литье под давлением микрометаллов (MIM), а именно:

1. Характеристики порошка. Размер и форма частиц порошка стали с высоким содержанием азота оказывают важное влияние на качество формования. Слишком большой или слишком маленький размер частиц может привести к неравномерному заполнению или высокому давлению впрыска. Следовательно, гранулометрический состав и форма порошка должны соответствовать требуемым параметрам процесса, а также необходимо проводить необходимый отбор и обработку.

2. Вакуумная обработка. Использование вакуумной обработки во время литья под давлением может эффективно уменьшить или исключить присутствие газа и уменьшить образование пор и дефектов. Правильная вакуумная обработка может улучшить компактность и механические свойства детали.

3. Контроль температуры. Строгий контроль температуры необходим в процессе литья под давлением и спекания. Слишком высокие или слишком низкие температуры могут привести к деформации детали, неравномерной усадке или неплотности конструкции. Поэтому для достижения оптимального качества детали необходим контроль температуры путем оптимизации параметров нагрева, охлаждения и спекания.

4. Окружающая атмосфера. Выбор атмосферы во время спекания оказывает важное влияние на результаты спекания и свойства сталей с высоким содержанием азота. Правильная атмосфера позволяет избежать окисления и загрязнения, а также обеспечить качество и производительность деталей из стали с высоким содержанием азота.

5. Процессы улучшения: Для некоторых специальных применений можно рассмотреть процессы улучшения для улучшения характеристик миниатюрных деталей из стали с высоким содержанием N. Например, такие процессы, как термообработка, термическая деформация и обработка поверхности, могут дополнительно улучшить твердость, прочность и коррозионную стойкость материала.

6. Контроль качества. Контроль качества важен на протяжении всего производственного процесса. Начиная с выбора и проверки сырья и заканчивая контролем параметров процесса и проверкой деталей, необходим строгий контроль качества, чтобы гарантировать, что качество и характеристики конечного продукта соответствуют требованиям.

Принимая во внимание все эти аспекты и оптимизируя, можно максимально повысить производительность и качество сталей с высоким содержанием азота в MIM, чтобы они соответствовали требованиям конкретных применений.

В XY-GLOBAL применяется строгий процесс на каждом этапе пути от производства до массового производства. Если вам нужно изготовить деталь из стали с высоким содержанием азота. Свяжитесь с xy-global, и ваша проблема будет решена специальной командой инженеров, а также получите высококачественные детали по требованию с экспертными возможностями прототипирования и производства. Расценки и анализ DFM можно выполнить онлайн за считанные минуты, а качественные детали могут быть доставлены в течение нескольких дней.

Делиться:

Выбор и применение материалов в порошковой металлургии

При прецизионной обработке деталей необходимо следовать 4 принципам