Традиционная нержавеющая сталь обычно производится методом литья или ковки, но детали из нержавеющей стали, полученные методом литья, трудно резать, имеют низкую точность размеров, грубую поверхность, определенные ограничения по форме, легко поддаются сегрегации элементов, усадочным раковинам, песчаным раковинам и другим недостаткам, а нержавеющая сталь, полученная методом ковки, также имеет такие проблемы, как плохая пластичность, сложная деформация, низкий коэффициент использования материала и высокая стоимость, поэтому при изготовлении механических деталей возникает множество технических трудностей.

Начиная с 1970-х годов, быстрое развитие метода распыления для получения предварительно легированных порошков сделало возможным получение высокопроизводительной порошковой металлургической нержавеющей стали [3]. Порошковая металлургическая нержавеющая сталь обладает хорошими механическими, физическими и химическими свойствами. По сравнению с нержавеющей сталью, полученной традиционным литьем и ковкой, она имеет большие преимущества в производстве и применении благодаря низкой температуре спекания, близкой к чистой форме, высокой размерной точности, высокому коэффициенту использования материала, хорошей и однородной организационной структуре и т. д. Она широко используется в машиностроении, химической промышленности, судостроении, автомобилестроении, приборостроении и других отраслях промышленности.

Однако порошок нержавеющей стали представляет собой предварительно легированный порошок с высоким содержанием легирующих элементов, который обладает высокой твердостью и плохой сжимаемостью. Поэтому нержавеющая сталь, произведенная традиционным способом формования, имеет внутри поры, а ее плотность часто низкая. Ее коррозионная стойкость и механические свойства, как правило, ниже, чем у соответствующей плотной нержавеющей стали, что значительно ограничивает применение порошковой металлургии нержавеющей стали. Исследования показали, что плотность порошковой металлургии нержавеющей стали оказывает большое влияние на ее коррозионную стойкость и механические свойства. Почти все свойства нержавеющей стали улучшаются с увеличением плотности. Поэтому, как подготовить порошковую металлургию нержавеющей стали с высокой плотностью, хорошими механическими свойствами и коррозионной стойкостью при низких затратах, всегда было серьезной проблемой, с которой сталкивались работники порошковой металлургии.

Основной процесс подготовки нержавеющей стали методом порошковой металлургии: исходный порошок → смешивание → формование → спекание → последующая обработка → изделия из нержавеющей стали. Среди них формование и спекание являются двумя важнейшими звеньями в процессе подготовки нержавеющей стали на основе технологии порошковой металлургии. Они представлены ниже.

1.3.1 Формование порошка нержавеющей стали

Формовка — это процесс уплотнения порошка в блок определенной формы, размера, пористости и прочности в стальной матрице. Нержавеющая сталь относится к высоколегированным сталям. Ее порошковые частицы твердые и плохо сжимаются. Поэтому во время формовки требуется более высокое давление. Его давление прессования обычно составляет около 500~800 МПа. В процессе прессования образца, чтобы улучшить производительность прессования, в предварительно легированный порошок нержавеющей стали часто добавляют смазочные вещества. Его основная функция — уменьшить трение между порошками и между порошками и стенкой матрицы во время процесса прессования, уменьшить давление извлечения из формы и увеличить плотность прессованного сырого листа. Обычно используемые смазочные вещества включают стеариновую кислоту, стеарат цинка, стеарат лития и парафин. Компрессионное формование при комнатной температуре предъявляет высокие требования к прессам и формам из-за высокого давления прессования. Спеченные продукты имеют серьезные эластичные последствия и низкую плотность и могут производить только детали с простыми формами. Для удовлетворения более высоких требований к плотности и механическим свойствам материалов порошковой металлургии в промышленных применениях был разработан ряд процессов формования с высокой степенью уплотнения, таких как теплое прессование, литье под давлением металла и литье под давлением геля. Они могут значительно повысить плотность нержавеющей стали, а также значительно улучшить ее механические свойства и коррозионную стойкость, тем самым значительно способствуя развитию технологии формования порошка нержавеющей стали. Они представлены ниже.

(1) Теплое прессование Теплое прессование заключается в смешивании порошка и специальной смазки и нагревании их до определенной температуры, а затем прессовании их в нагретой форме. Оно высоко ценится, поскольку позволяет производить детали из порошковой металлургии с высокой плотностью и хорошими характеристиками. По сравнению с холодным прессованием теплое прессование позволяет получить более высокую плотность и прочность прессования при более низком давлении прессования, которое может увеличиться на 0,15~0,3 г/см3 и 50~100% соответственно, и может уменьшить упругое последействие. Исследования показали, что причина, по которой процесс теплого прессования может увеличить плотность сырой прессовки, заключается в том, что, во-первых, теплое прессование снижает скорость упрочнения порошка, тем самым усиливая пластическую деформацию порошка и, таким образом, увеличивая плотность сырой прессовки; во-вторых, из-за воздействия смазки, когда температура плавления смазки высокая, она находится в полутвердом состоянии при температуре теплого прессования, и ее жидкая фазовая составляющая будет перетекать от границы частиц в поры, тем самым увеличивая контакт частиц, а когда температура плавления смазки низкая, она полностью расплавится и вытечет из прессовки, играя роль смазки стенки формы, тем самым снижая давление извлечения из формы.

В процессе теплого прессования порошка нержавеющей стали 420, когда температура порошка составляет 90°C, а температура формы — 120°C, при давлении прессования 784 МПа, плотность прессовки увеличивается на 0,2 г/см3 по сравнению с холодным прессованием. Кэ Юаньюань и др. использовали процесс теплого прессования для прессования порошка нержавеющей стали 316L при давлении прессования 700 МПа и температуре 110°C. По сравнению с холодным прессованием плотность сырой прессовки увеличилась на 0,19 г/см3. После вакуумного спекания при 1150°C плотность спеченного тела также увеличилась на 0,19 г/см3. Прочность на растяжение сырой прессовки и спеченного тела увеличилась на 50% и 34 МПа соответственно. Однако из-за высокой плотности деталей из нержавеющей стали, сформированных методом теплого прессования, это может привести к тому, что полимер в закрытых порах будет трудно испаряться после растрескивания, что приведет к дефектам во время предварительного спекания. Поэтому удаление полимера во время предварительного спекания является ключевой проблемой при теплом прессовании.

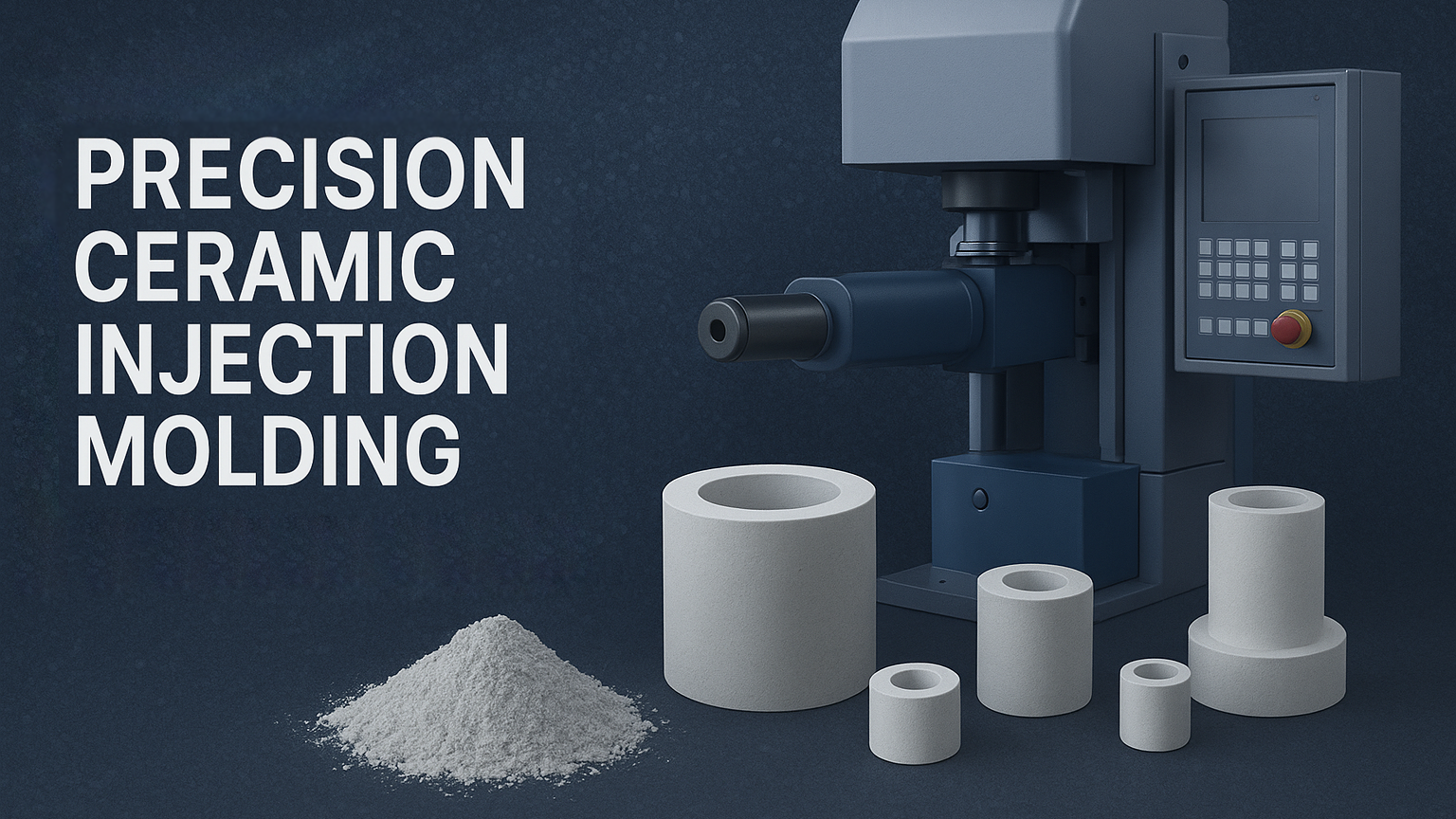

(2) Литье металла под давлением (MIM) Литье металла под давлением (MIM) — это технология порошковой металлургии, которая близка к сетчатой формовке. Это процесс смешивания металлического порошка или предварительно легированного порошка с органическим связующим в определенной пропорции и при определенных условиях процесса для формирования однородного вязкоупругого тела, которое затем формуется под давлением с помощью литьевой машины, а затем связующее удаляется и, наконец, спекается в высокопроизводительный продукт порошковой металлургии. Он подходит для производства деталей сложной формы, а точность размеров деталей из нержавеющей стали, производимых с его помощью, может достигать ±0,3%~0,5%. В то же время он может преодолеть недостатки низкой плотности и плохих механических свойств обычных формованных-спеченных изделий. Его спеченная плотность может достигать 95%~99,5% от теоретической плотности, предел прочности на разрыв может достигать более 500 МПа, а удлинение может достигать более 45%.

Литье металла под давлением имеет требования к размеру частиц, форме частиц, текучести и насыпной плотности исходного порошка. Исходный порошок обычно готовят путем распыления водяным туманом или газом. Среди них порошок, распыленный водой, имеет лучшую формуемость, в то время как порошок, распыленный газом, имеет лучшие свойства спекания, и его порошок более мелкий. Поэтому определенное количество порошка, распыленного газом, часто добавляют к порошку, распыленному водой, чтобы заполнить им зазор порошка, распыленного водой, чтобы улучшить плотность прессованного сырого тела и спеченного тела. Основными связующими для литья металла под давлением являются: связующие на основе парафина, масла и полимера. Обезжиривание нержавеющей стали в основном включает термическое обезжиривание, обезжиривание растворителем, сифонное обезжиривание и каталитическое обезжиривание, среди которых термическое обезжиривание является наиболее часто используемым методом. После литья под давлением, если обезжиривание не было выполнено чисто, продукт легко даст дефекты, такие как пузырение и растрескивание, и остаточные примеси, такие как оксиды, углерод и карбиды, которые повлияют на его спекаемость. Как правило, до 200°C, медленное нагревание со скоростью менее 1°C/мин может удалить некоторые низкомолекулярные компоненты, такие как парафин. После удаления 30%~40% связующего, быстрый нагрев до 400~500°C со скоростью 5°C/мин и поддержание тепла может разложить полимерные компоненты в связующем, тем самым достигая цели полного удаления связующего. Спекание является последним процессом литья под давлением нержавеющей стали. Он имеет более высокую температуру, чем традиционные продукты порошковой металлургии, что также способствует повышению плотности спеченного тела. Sung et al. Смешивали порошок нержавеющей стали 17-4PH и связующее вещество в планетарном смесителе в соотношении 60:40 в течение 1 часа, а затем инжектировали их при давлении инжекции 300 кг/см2. После термического обезжиривания их спекали в атмосфере водорода. Когда температура спекания была увеличена с 900°C до 1350°C, относительная плотность образца увеличилась с 61% до 99%, а предел прочности на разрыв продолжал увеличиваться, поскольку поры в спеченном теле сфероидизировались, сжимались и исчезали. Однако из-за высокого содержания смазки в процессе литья металла под давлением требуется специальный процесс обезжиривания, что значительно увеличивает стоимость.

(3) Гелевое литье

Изделия из нержавеющей стали, полученные традиционным прессованием, имеют плохие механические, коррозионные и внешние свойства из-за их высокой пористости и ограничены производством деталей с простыми формами. Хотя литье металла под давлением может достичь чистой формы деталей из нержавеющей стали, трудно добиться изготовления крупногабаритных и сложных по форме деталей. Литье геля является еще одной технологией формования с размером, близким к чистому, разработанной после шликерного литья и литья под давлением. Она использует полимерные химические мономеры для формирования порошковых материалов путем полимеризации. То есть, после приготовления концентрированной суспензии с низкой вязкостью и высоким содержанием твердого вещества можно приготовить различные детали со сложной формой, тем самым получая высокопрочное и однородное сырое тело.

Используя технологию литья геля, при наилучших условиях процесса, сформированное сырое тело из нержавеющей стали имеет превосходные характеристики и однородную структуру. Прочность на изгиб сырого тела может достигать 38 МПа, относительная плотность спеченного тела может достигать 95%, а предел текучести может достигать 160 МПа. Он также может формировать крупногабаритное сырое тело из нержавеющей стали со сложной формой. Используя технологию литья геля, в качестве геля и диспергатора используются натуральный агар и полиакриловая кислота соответственно. При наилучших условиях процесса сформированная суспензия может быть спечена для получения изделий из нержавеющей стали 316L со сложной формой, а предел текучести спеченного тела может достигать 138 МПа. Однако при приготовлении металлического порошка из нержавеющей стали из-за большого диаметра частиц и плотности он легко осаждаться в суспензии, что приводит к коагуляции суспензии и дилатантному течению, что затрудняет приготовление суспензионной суспензии высокой концентрации. Кроме того, после того, как суспензия загустеет и превратится в заготовку, возникнут такие проблемы, как коробление, деформация, погрузка и выгрузка, а также транспортировка.

Делиться:

Нанесение покрытий методом погружения и гальванопокрытия на отливки и детали, полученные методом порошковой металлургии

Введение в основной принцип спекания