(1) Основной принцип спекания

Спекание является одним из самых основных процессов в процессе производства порошковой металлургии. Спекание играет решающую роль в производительности конечного продукта, поскольку отходы, вызванные спеканием, не могут быть сохранены последующими процессами; напротив, определенные дефекты в процессе до спекания могут быть исправлены в определенном диапазоне путем регулировки процесса спекания, например, соответствующим изменением температуры, регулировкой времени и скорости нагрева и охлаждения и т. д.

Спекание — это процесс нагревания порошка или порошковой прессовки до температуры ниже температуры плавления основных компонентов, а затем охлаждения до комнатной температуры определенным образом и с определенной скоростью. Результатом спекания является связывание частиц порошка между собой и повышение прочности спеченного тела. В процессе спекания происходит ряд физических и химических изменений, превращающих совокупность частиц порошка в совокупность зерен, тем самым получая изделие или материал с требуемыми физико-механическими свойствами. В процессе спекания, помимо соединения частиц порошка, могут также происходить уплотнение, легирование, термическая обработка и соединение. Люди обычно классифицируют процесс спекания металлических порошков на:

1. Спекание однофазного порошка (чистого металла, древнего расплава или металлического соединения)

2. Многофазное порошковое (металл-металл или металл-неметалл) твердофазное спекание

3. Многофазное порошковое жидкофазное спекание:

4. Просачивание расплава

Обычно первые три типа спекания — это то, чему в настоящее время подвергаются микроподшипники PORITE и что необходимо понимать. Обычно в процессе спекания частицы порошка часто подвергаются следующим стадиям изменений

1. Частицы начинают соединяться

2. Связующая шейка между частицами растет

3. Поровый канал закрыт.

4. Сфероидизация пор

5. Усадка пор

6. Огрубение пор

Различные изменения в вышеуказанном процессе спекания тесно связаны с движением и миграцией веществ. Теоретически механизм таков:

1. Испарение и конденсация

2. Объемная диффузия

3. Поверхностная диффузия

4. Межпродуктовая диффузия

5. Вязкое течение

6. Пластический поток

(2) Процесс спекания

2-1.Процесс спекания

Процесс спекания в порошковой металлургии можно условно разделить на четыре температурных этапа:

Обогрев

Спекание и сохранение тепла

Медленное охлаждение

Быстрое охлаждение

1. Низкотемпературная стадия предварительного спекания. На этой стадии в основном происходит восстановление металла и улетучивание адсорбированного газа и воды, разложение и удаление формообразующего агента в прессованном сыром листе и т. д. В микроподшипниках из меди и железа PORITE для замены низкотемпературной стадии предварительного спекания используется R, B, 0 (Rapid Burning 0ff). После R, B, 0 продукты меди и железа окисляются, но могут восстанавливаться в теле, а также могут способствовать спеканию.

2. Стадия среднетемпературного спекания. На этой стадии начинает проявляться реагломерация. Сначала в частицах восстанавливаются деформированные частицы и реорганизуются в новые частицы. При этом оксиды на поверхности частиц полностью восстанавливаются, а на границе раздела частиц образуются шейки спекания.

3. Стадия спекания завершается высокотемпературной изоляцией. Эта стадия является основным процессом спекания. Если диффузия и поток полностью осуществлены и почти завершены, образуется большое количество закрытых пор, которые продолжают сокращаться, так что размер пор и общее количество пор уменьшаются, а плотность спеченного тела значительно увеличивается.

4. Стадия охлаждения: Фактический процесс спекания представляет собой непрерывное спекание, то есть процесс от медленного охлаждения от температуры спекания в течение определенного периода времени и последующего быстрого охлаждения до процесса достижения печи комнатной температуры также является стадией распада аустенита и постепенного формирования окончательной структуры.

Температура обычно относится к самой высокой температуре спекания, то есть температуре изоляции, которая обычно составляет 1/2~4/5 от абсолютной температуры плавления. Температурный индекс a=0,67~0,80, его нижний предел немного выше температуры переформированного продукта, а его верхний предел в основном рассматривается с экономической и технической точек зрения и выбирается одновременно со временем спекания. 2-2. Факторы, влияющие на процесс спекания:

1. Свойства материала, включая различные энергии интерфейса и свободные энергии: коэффициент диффузии: коэффициент вязкости: критическое напряжение сдвига, давление пара и скорость испарения, тип решетки и морфология продукта; экология гетероморфных превращений и т. д. 2. Свойства порошка: включая размер частиц: форма и морфология частиц: структура частиц: химический состав частиц.

3. Физические свойства сырых прессовок: включая плотность прессования, остаточное напряжение прессования, деформацию или разрушение оксидной пленки на поверхности частиц, а также газ в порах сырых прессовок.

4. Параметры процесса спекания: включая время выдержки, скорость нагрева и охлаждения, газ для спекания и т. д. 2-3. Изменения размеров и плотности сырых прессовок во время спекания

В производстве требования к точности размеров и формы изделий очень высоки. Поэтому крайне важным вопросом является контроль плотности и изменения размеров сырых прессовок в процессе спекания. Факторами, влияющими на плотность и изменение размеров деталей, являются:

1. Усадка и удаление пор: спекание приведет к усадке и удалению пор, то есть к уменьшению объема спеченных тел.

2. Закрытый газ: Во время прессования и формования в сырой прессовке может образоваться много закрытых изолированных пор. При нагревании и раздавливании воздух в этих изолированных порах расширяется.

3. Химическая реакция: Определенные химические элементы в сыром листе и в атмосфере спекания вступают в реакцию с определенным количеством кислорода в сырье для сырого листа, в результате чего образуется газ, который либо испаряется, либо остается в сыром листе, заставляя сырой лист сжиматься или расширяться.

4. Сплавление: при сплавлении порошков двух или более элементов, когда один элемент растворяется в другом с образованием твердого раствора, базовая решетка может расширяться или сжиматься.

5. Смазка: Когда определенное количество смазки смешивается с металлическим порошком и прессуется в сырой лист, при определенной температуре смешанная смазка сжигается, что приводит к усадке сырого листа. Однако, если газообразные вещества, образующиеся при разложении, не могут достичь поверхности спеченного тела, это может привести к расширению сырого листа.

6. Направление прессования: Во время спекания изменение размера прессованной детали не равно в вертикальном или параллельном направлении к направлению прессования. Как правило, скорость изменения размера в вертикальном направлении (радиальном направлении) больше, а скорость изменения размера в параллельном направлении (осевом направлении) меньше.

2-4. Подготовка перед спеканием

Проверьте, подходят ли спеченные изделия для температуры спекания и скорости сетчатой ленты, проверьте изделия, которые будут спекаться, и удалите неквалифицированные прессованные сырые листы. Как правило, проверка проводится в соответствии с требованиями технологических чертежей. Обычно проверяются геометрические размеры и отклонения единичного веса изделия, то есть плотность прессованных сырых листов и наличие у прессованных сырых листов сломанных краев и углов, трещин расслоения и сильной шероховатости.

Определите метод спекания (например, стоя, лежа и выгрузка) в соответствии с формой и размером прессованных сырых листов. Затем используйте пневматическое сопло, чтобы сдуть пыль, оставшуюся на поверхности изделия. В особых случаях необходимо спекать высокие алюминиевые пластины. 2-5. Отделочные работы после спекания

После спекания изделия должны быть сначала осмотрены, а некачественные детали должны быть отделены. Затем они должны быть смазаны и аккуратно сложены в соответствии с классификацией изделий. В особых случаях изделия должны быть помещены в общую машину (барабан) для удаления заусенцев и отделения слипшихся деталей.

2-6.Анализ отходов в агломерационной печи

Отходы агломерации включают отходы, которые не могут быть сохранены в процессе, и «переожженные продукты», которые могут быть преобразованы в качественную продукцию путем переработки.

1. Изменение и деформация

2. Образование пузырей и трещин

3. Ямы

4. Отклонение размеров

5. Пережог и недожог

6. Окисление и извлечение из формы

7. Металлографические дефекты

(3) Основная конструкция агломерационной печи и введение в агломерационную печь с сетчатым конвейером

Для массового производства высококачественных и недорогих изделий порошковой металлургии необходимо строго контролировать скорость нагрева, температуру и время спекания, скорость и время охлаждения, скорость охлаждения и атмосферу печи и другие факторы во время спекания. Поэтому выбор подходящей печи для спекания является важной частью производства порошковой металлургии.

3-1. Классификация печей для агломерации

По способу нагрева: их можно разделить на типы нагрева на топливе и типы нагрева на электричестве:

По способу производства их можно разделить на прерывистые и непрерывные:

В зависимости от способа транспортировки спекаемых продуктов печи непрерывного спекания подразделяются на ленточные, стационарные, толкаемые и шаговые.

Процесс порошковой металлургии предъявляет следующие требования к конструкции печи для спекания:

1. Имеется герметичный кожух печи или муфельный рукав для поддержания восстановительной атмосферы в печи и предотвращения попадания воздуха.

2. Имеется стабильный и надежный механизм транспортировки материалов.

3. В прессованном сыром листовом теле имеется зона предварительного нагрева для удаления смазки и адсорбированного газа.

4. Высокотемпературная агломерационная лента с достаточной мощностью, обеспечивающая достаточный процесс спекания и сохранения тепла продукта.

5. Охлаждающий пояс с водяной рубашкой для предотвращения окисления и формирования окончательной металлографической структуры

6. Устройство для регулировки и контроля скорости нагрева, температуры спекания, времени сохранения тепла, скорости охлаждения и т. д.

7. Строгая система контроля температуры

8. Распределение температуры по сечению топочной камеры равномерное.

9. Нагревательный элемент должен соответствовать требованиям температурного режима спекания.

10. При открытии и закрытии электропечи, а также при загрузке и выгрузке воздуха обратно в печь не должно поступать воздуха, а в печи не должно быть водяного пара.

Электропечь для спекания порошковой металлургии обычно состоит из трех частей: подогревательного пояса, спекательного пояса и охлаждающего пояса. Вся конструкция корпуса печи обычно соединена вертикально с муфельным рукавом, образуя единое целое, а труба печи пропускается с защитным газом (как показано на рисунке). Функции трех поясов в печи для спекания следующие:

1. Ленточный подогрев: предварительный нагрев порошковых прессовок и сжигание смазочных материалов:

2. Ленточный спекатель: для поддержания прессовок при заданной температуре в течение достаточно длительного времени для получения физико-механических свойств, необходимых для спеченных деталей;

3. Охлаждающий пояс: включая предварительный охлаждающий пояс и охлаждающий пояс с водяной рубашкой. Для медленного охлаждения прессовок от высокой температуры до температуры рекристаллизации, а затем быстрого охлаждения для получения окончательной организационной структуры продукта. 3-4. Введение в спекательную печь с сетчатым поясом

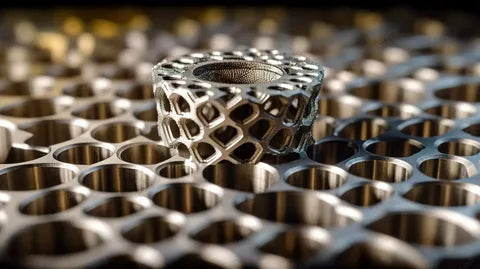

Печь для спекания с сетчатой лентой является наиболее часто используемой печью для спекания изделий на основе железа и меди. Сетчатая лента изготовлена из жаропрочного сплава. Как правило, максимальная температура спекания составляет <1150 ℃. Ширина сетчатой ленты и размер печи выбираются в соответствии с размером и количеством продукта. Сетчатая лента приводится в действие передаточным устройством, чтобы кольцевая сетчатая лента выполняла непрерывную циркуляцию в печи для достижения цели передачи материала. Продукт может быть загружен в железную сетку или непосредственно помещен на сетчатую ленту и перемещен с сетчатой лентой для предварительного нагрева, спекания, охлаждения и, наконец, выгрузки прессовок из выпускного отверстия. Конкретный рабочий процесс показан в «Стандарте эксплуатации спекающей печи 3005». Недавно используемое устройство RB0. представляет собой метод ускоренной депарафинизации путем прямого сжигания угольного газа или сжиженного нефтяного газа. Использование метода RB0 может сократить длину зоны предварительного нагрева, сэкономить площадь пола оборудования и способствует отводу паров смазки, экономя большое количество защитного газа, при этом значительно увеличивая производительность печи. Конкретный рабочий процесс показан в «Стандарте процедуры эксплуатации RB0».

Делиться:

Подготовка порошковой металлургии нержавеющей стали 316L

Применение литья металлов под давлением (MIM) в медицинской сфере