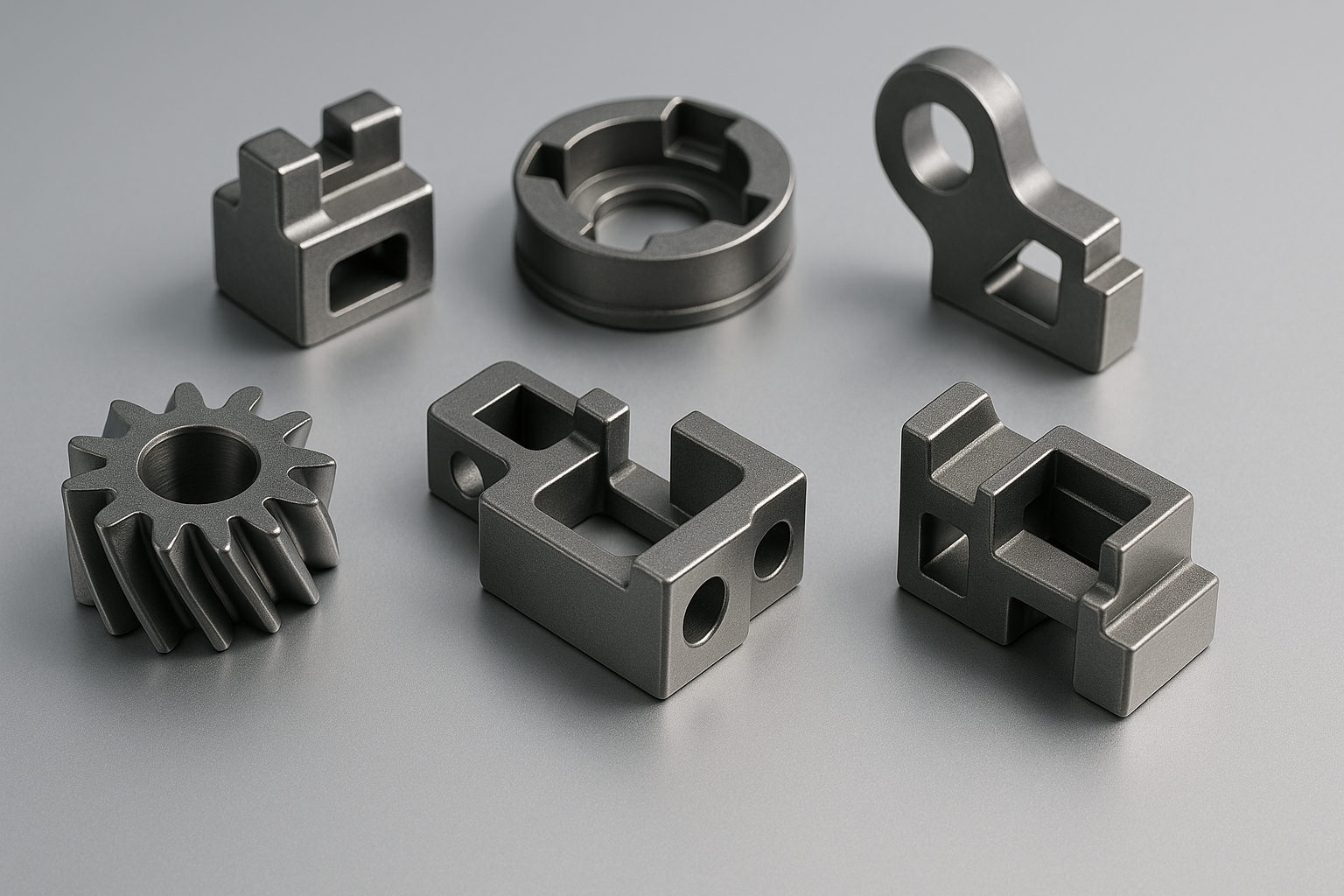

Литье металлов под давлением (MIM) часто рекламируется как эффективный способ изготовления небольших сложных металлических деталей в больших масштабах.

Хотя это действительно так, заказчики иногда удивляются, обнаружив, что MIM требует более длительного цикла разработки и больших инвестиций в оснастку по сравнению с другими процессами, такими как обработка на станках с ЧПУ или литье под давлением.

В этой статье четко и ясно объясняется, почему MIM по-прежнему сохраняет высокую рыночную стоимость , несмотря на свою сложность.

1. MIM требует разработки процесса, выходящего за рамки самой пресс-формы

В отличие от традиционных процессов формования, MIM-инструмент не может просто скопировать геометрию конечного изделия.

Детали МИМ подвергаются усадке в процессе спекания на 14–20 % , причем усадка неравномерна в разных направлениях .

Это заставляет инженеров:

-

Прогнозировать трехмерную усадку

-

Применить компенсацию к полости формы

-

Учитывайте баланс потока, размещение литников и каналы удаления связующего вещества.

-

Оценить риски деформации во время спекания

-

Выполнение множественных итераций и выборочных проверок

Инструмент MIM — это не «просто форма», это спроектированная модель прогнозирования.

Это само по себе увеличивает время проектирования и стоимость инжиниринга.

2. Инструменты MIM более сложны и требуют более высокой точности

Пресс-формы MIM включают в себя чрезвычайно мелкие детали, многолитниковые системы и хрупкие стальные компоненты, которые должны выдерживать длительное массовое производство.

Проблемы включают в себя:

-

Очень маленькие и глубокие полости

-

Требования к высокопрочной стали

-

Точное выравнивание для многополостных инструментов

-

Специализированный литник для управления потоком порошка и связующего

-

Жесткие допуски размеров после усадки при спекании

Поскольку MIM-формы должны стабильно обеспечивать выпуск сотен тысяч деталей , они требуют более высоких инженерных стандартов и более длительного времени изготовления.

3. Отбор проб занимает больше времени, поскольку каждое испытание требует полной цепочки процесса.

В отличие от ЧПУ, где образец может быть вырезан за несколько часов, или литья пластмасс под давлением, где деталь может быть отпечатана за считанные минуты, MIM-выборка требует полного цикла :

-

Литье под давлением зеленой части

-

Удаление связующего (8–48 часов)

-

Спекание (8–12 часов)

-

Охлаждение и контроль размеров

-

Модификация пресс-формы или корректировка процесса

-

Повторение полного цикла

Одна итерация занимает 3–5 дней , а не 3–5 часов.

Это основная причина, по которой разработка MIM занимает несколько недель.

4. MIM — это многоступенчатая система, а не единый процесс

На качество конечной детали влияют несколько этапов:

-

Характеристики порошка

-

Формула связующего вещества

-

Условия инъекции

-

Метод удаления привязки

-

Температура и атмосфера спекания

-

Крепление и поддержка во время спекания

Небольшое изменение на любой стадии может изменить размеры, плотность или внешний вид.

Вот почему разработка MIM является более дорогостоящей и длительной — процесс должен быть стабильным в целом , а не только на одном этапе.

5. Стоимость инструмента зависит от проектирования, проверки и долгосрочной стабильности.

Клиенты платят не только за обработку стальных блоков.

Стоимость MIM-инструмента включает в себя:

-

DFM и анализ усадки

-

Оптимизация питателей и литников

-

Проверка методом проб и ошибок в нескольких циклах

-

Специализированная сталь и высокоточная обработка полостей

-

Приспособления для выжигания, опоры для спекания и инспекционные приспособления

-

Время разработки для стабилизации долгосрочного массового производства

MIM-оснастка = стоимость пресс-формы + стоимость разработки процесса + гарантия стабильности.

6. Точность размеров и стабильность партии: самое большое различие между MIM и ЧПУ

Основная проблема заключается в том, что MIM должна иметь дело с усадкой + деформацией + уплотнением материала , в то время как ЧПУ просто удаляет материал из фиксированного блока.

| Элемент | МИМ | ЧПУ |

|---|---|---|

| Определение размеров | По конструкции формы + прогнозу усадки + поведению при спекании | По прямому пути обработки |

| Вариация партии | Более высокий риск из-за многоэтапного процесса | Очень низкий; управление машиной стабильное |

| Типичная точность | ±0,3–0,5% от размера (типично) | ±0,005–0,02 мм обычно |

| Основная причина вариации | Порошок, формование, удаление связующего, спекание | Только износ инструмента или программирование |

Вот почему MIM требует нескольких циклов выборки , тогда как для ЧПУ часто требуется только одна коррекция программирования .

7. Ключевые проблемы процесса MIM – Сводная сравнительная таблица

| Стадия процесса | Основная сложность | Воздействие на детали | Почему это сложно |

|---|---|---|---|

| Сырье (порошок + связующее) | Чувствительность к размеру и составу порошка | Плотность, прочность, текстура поверхности | Изменчивость партий порошка |

| Литье под давлением | Сложный поток, хрупкие зеленые части | Внутренние пустоты, неплотности, трещины | Узкое окно обработки |

| Удаление привязки | Удаление связующего вещества без повреждения деталей | Трещины, черные пятна, пористость | Различная толщина стенки влияет на скорость |

| Спекание | Усадка, деформация, уплотнение | Изменение размеров, изгиб, изменение цвета | Температура и атмосфера критические |

| Точность размеров | Многоступенчатое накопление ошибок | Проблемы с установкой | Компенсация усадки – сложная задача |

| Качество поверхности | Текстура порошка, следы пригорания | Не подходит для эстетических деталей | Трудно полностью контролировать |

Эта таблица часто является самым простым способом помочь клиентам понять, что сложность MIM является структурной, а не опциональной .

8. Почему MIM по-прежнему имеет высокую рыночную стоимость

Несмотря на сложности и затраты, MIM предлагает уникальные преимущества, которые другие процессы не могут легко заменить:

1. Сложная геометрия по низкой стоимости (массовое производство)

Технология MIM особенно эффективна, когда деталь слишком сложна для обработки на станке с ЧПУ или слишком мала для литья под давлением.

2. Высокие эксплуатационные характеристики материала

После спекания детали из МИМ приобретают превосходную прочность, износостойкость и коррозионную стойкость, сравнимые с коваными материалами.

3. Идеально подходит для небольших деталей высокой плотности.

Идеально подходит для шестеренок, разъемов, медицинских компонентов, запирающих механизмов и прецизионных корпусов.

4. Отличная масштабируемость

После стабилизации процесса себестоимость единицы продукции становится чрезвычайно низкой для крупных партий (от 10 000 до миллионов штук).

5. Широкий выбор материалов

316L, 17-4PH, сплавы Fe-Ni, инструментальные стали, магнитные сплавы — многие материалы можно изготавливать только методом MIM.

6. Высокая ценность в отраслях, требующих миниатюризации

Такие как медицинские приборы, бытовая электроника, оптические системы, датчики и новые энергетические системы.

➡ Короче говоря: MIM сложен, но он решает проблемы, которые не могут решить другие процессы.

Заключение

Разработка MIM занимает больше времени и требует больших инвестиций в инструментальную оснастку, поскольку она объединяет материаловедение, технологию литья под давлением, термическую обработку и проектирование размеров в единый производственный маршрут.

Сложность процесса также является тем, что придает MIM его уникальную ценность: возможность производить небольшие, сложные, высокопрочные, крупносерийные металлические детали по стоимости, которую не могут обеспечить традиционные процессы.

Помощь клиентам в понимании этих факторов заранее способствует более эффективному сотрудничеству, лучшим ожиданиям и более успешным проектам MIM.

Делиться:

Детали механических машин: что это такое, как они изготавливаются и почему они важны в реальном производстве

Производитель спеченных деталей: высокоточная порошковая металлургия для сложных металлических компонентов