Подшипники, изготовленные методом порошковой металлургии, также известные как спеченные или пропитанные маслом, являются важнейшим компонентом множества механических систем. Они широко используются в электродвигателях, бытовой технике, автомобильных системах, системах промышленной автоматизации и медицинских приборах — практически везде, где требуются вращательное движение и низкое трение. В отличие от обычных подшипников, изготовленных методом механической обработки или литья, подшипники, изготовленные методом порошковой металлургии, изготавливаются путем прессования и спекания металлических порошков в точные формы с контролируемой пористостью. Эта уникальная структура обеспечивает им самосмазывающиеся свойства и превосходную износостойкость, при этом обеспечивая конкурентоспособную себестоимость производства.

В этом руководстве представлен подробный инженерно-технический обзор подшипников, изготовленных методом порошковой металлургии, — от их внутренней конструкции и принципа работы до процесса производства, эксплуатационных характеристик и промышленного применения. Его цель — дать инженерам и техническим специалистам по закупкам более глубокое понимание принципов работы этих подшипников, как выбрать правильный тип и какие факторы следует учитывать при их интеграции в механические конструкции.

1. Конструкция и принцип работы подшипников, изготовленных методом порошковой металлургии

Принципиальное отличие подшипника, изготовленного методом порошковой металлургии, от обычного подшипника заключается во внутренней структуре. Подшипники, изготовленные методом порошковой металлургии, характеризуются пористой металлической матрицей — сетью взаимосвязанных микроскопических пор, образующихся в процессе спекания. Эти поры обычно составляют 10–30% от общего объёма, в зависимости от конкретного материала и условий применения.

1.1 Пористая структура и самосмазывание

Пористость подшипников, изготовленных методом порошковой металлургии, — это не дефект, а преднамеренная конструктивная особенность. После спекания поры пропитываются смазочным маслом под вакуумом или давлением. Это масло заполняет сеть пор и остаётся внутри подшипника до начала его эксплуатации.

При вращении и нагревании подшипника масло поднимается на поверхность под действием капиллярных сил, образуя тонкую смазочную пленку между подшипником и валом. Когда подшипник остывает и прекращает вращение, масло снова впитывается в поры, готовя его к следующему циклу. Этот механизм обеспечивает непрерывную саморегулирующуюся смазку на протяжении всего срока службы подшипника, что в большинстве случаев исключает необходимость во внешних системах смазки.

1.2 Микроструктура материала

Микроструктура спечённого подшипника обычно состоит из металлических частиц, соединённых между собой путём твёрдофазной диффузии в процессе спекания. В качестве основных материалов обычно используются:

-

Сплавы на основе меди: часто используются в условиях низких и средних нагрузок, обладают превосходной теплопроводностью и хорошей стойкостью к коррозии.

-

Сплавы на основе железа: обеспечивают более высокую прочность и грузоподъемность, подходят для применения в тяжелой промышленности и автомобильной промышленности.

-

Бронзовые (медно-оловянные) сплавы: баланс между прочностью, износостойкостью и самосмазываемостью.

-

Нержавеющая сталь: используется в агрессивных средах или там, где гигиена имеет решающее значение (например, при переработке пищевых продуктов или в медицинских приборах).

Сочетание пористой структуры и тщательно подобранного состава сплава придает подшипникам, изготовленным методом порошковой металлургии, уникальный комплекс свойств: самосмазывание, размерная стабильность и экономичность массового производства.

2. Процесс изготовления подшипников методом порошковой металлургии

Производство подшипников методом порошковой металлургии включает в себя ряд тщательно контролируемых этапов. Каждый этап влияет на конечные свойства, пористость, точность размеров и эксплуатационные характеристики подшипника.

2.1 Выбор и приготовление пороха

Процесс начинается с выбора высококачественных металлических порошков. Эти порошки должны иметь контролируемый гранулометрический состав, обычно от 20 до 200 микрон. Форма и распределение частиц существенно влияют на характеристики прессования, пористость и конечные механические свойства.

Во многих случаях легирующие элементы предварительно добавляются в порошок для достижения желаемых свойств материала. Также могут добавляться смазочные или связующие вещества для улучшения текучести и снижения трения при прессовании.

2.2 Уплотнение

Подготовленный порошок заливается в прецизионную пресс-форму и прессуется под высоким давлением (обычно 200–800 МПа) с помощью гидравлического или механического пресса. На этом этапе формируется «сырой пресс» — прочная, но хрупкая заготовка, приблизительно соответствующая форме готового подшипника. Давление прессования и конструкция пресс-формы определяют плотность и однородность пресс-формы, которые напрямую влияют на конечную пористость и прочность.

2.3 Спекание

Затем сырую заготовку спекают в печи с контролируемой атмосферой при температуре ниже точки плавления металла (для бронзы это обычно 750–850 °C; для железа – около 1100–1200 °C). В процессе спекания металлические частицы соединяются друг с другом посредством твердофазной диффузии, что повышает механическую прочность и размерную стабильность, сохраняя при этом структуру взаимосвязанных пор.

Контроль атмосферы имеет решающее значение (обычно используются такие газы, как водород, азот или диссоциированный аммиак), чтобы предотвратить окисление и обеспечить постоянство свойств.

2.4. Калибровка и обработка (при необходимости)

После спекания подшипник может быть подвергнут калибровке — вторичной операции прессования, которая повышает точность размеров и качество поверхности. В некоторых случаях для достижения более жёстких допусков или получения специальной геометрии применяется лёгкая механическая обработка (например, расточка, развёртывание). Однако одним из ключевых преимуществ порошковой металлургии является производство деталей с формой, близкой к заданной, что сводит к минимуму необходимость в обширной механической обработке.

2.5 Пропитка маслом

Заключительный этап — пропитка маслом. Подшипники помещаются в вакуумную или напорную камеру, заполненную смазочным маслом. Разность давлений обеспечивает равномерное пропитывание маслом сообщающихся пор. Тип используемого масла зависит от условий эксплуатации: минеральные масла общего назначения, синтетические — для высокотемпературных или высокоскоростных применений.

3. Ключевые характеристики производительности

Подшипники, изготовленные методом порошковой металлургии, ценятся за сочетание свойств, которые обеспечивают им высокую эффективность, надежность и экономичность. Понимание этих характеристик крайне важно для правильного выбора и проектирования.

3.1 Пористость и нефтеемкость

Уровень пористости обычно составляет от 10% до 30% по объёму. Более высокая пористость увеличивает маслоёмкость и способность к самосмазыванию, но снижает механическую прочность. Более низкая пористость повышает прочность и грузоподъёмность, но может потребовать более частой смазки. Инженеры должны учитывать эти факторы в зависимости от условий эксплуатации.

3.2 Трение и износостойкость

Самосмазывающиеся свойства спечённых подшипников обеспечивают низкий коэффициент трения, обычно около 0,05–0,12 при нормальных условиях эксплуатации. Сплошная масляная плёнка минимизирует контакт металла с металлом, снижая износ и продлевая срок службы. В сложных условиях эксплуатации для повышения износостойкости могут быть добавлены композитные порошки или твёрдые смазочные материалы, такие как графит или MoS₂.

3.3 Размерная стабильность

Поскольку подшипники, изготовленные методом порошковой металлургии, изготавливаются в прецизионных штампах и требуют минимальной механической обработки, они обладают превосходной размерной повторяемостью. Коэффициенты теплового расширения и размерная стабильность предсказуемы, что обеспечивает плотную посадку и стабильную работу даже в условиях изменяющихся температур.

3.4 Снижение шума и вибрации

Присущая им пористость и масляная пленка действуют как демпфирующие элементы, помогая снизить шум и вибрацию вращающихся механизмов. Это свойство особенно ценно для электродвигателей, вентиляторов и бытовой техники, где бесшумная работа имеет решающее значение.

3.5 Грузоподъемность и скорость

Хотя подшипники, изготовленные методом порошковой металлургии, не рассчитаны на экстремально высокие нагрузки или скорости, они хорошо работают в пределах своего проектного диапазона. Типичные значения грузоподъёмности составляют от 5 до 25 МПа, а скорость поверхности может превышать 10 м/с в зависимости от материала и смазки.

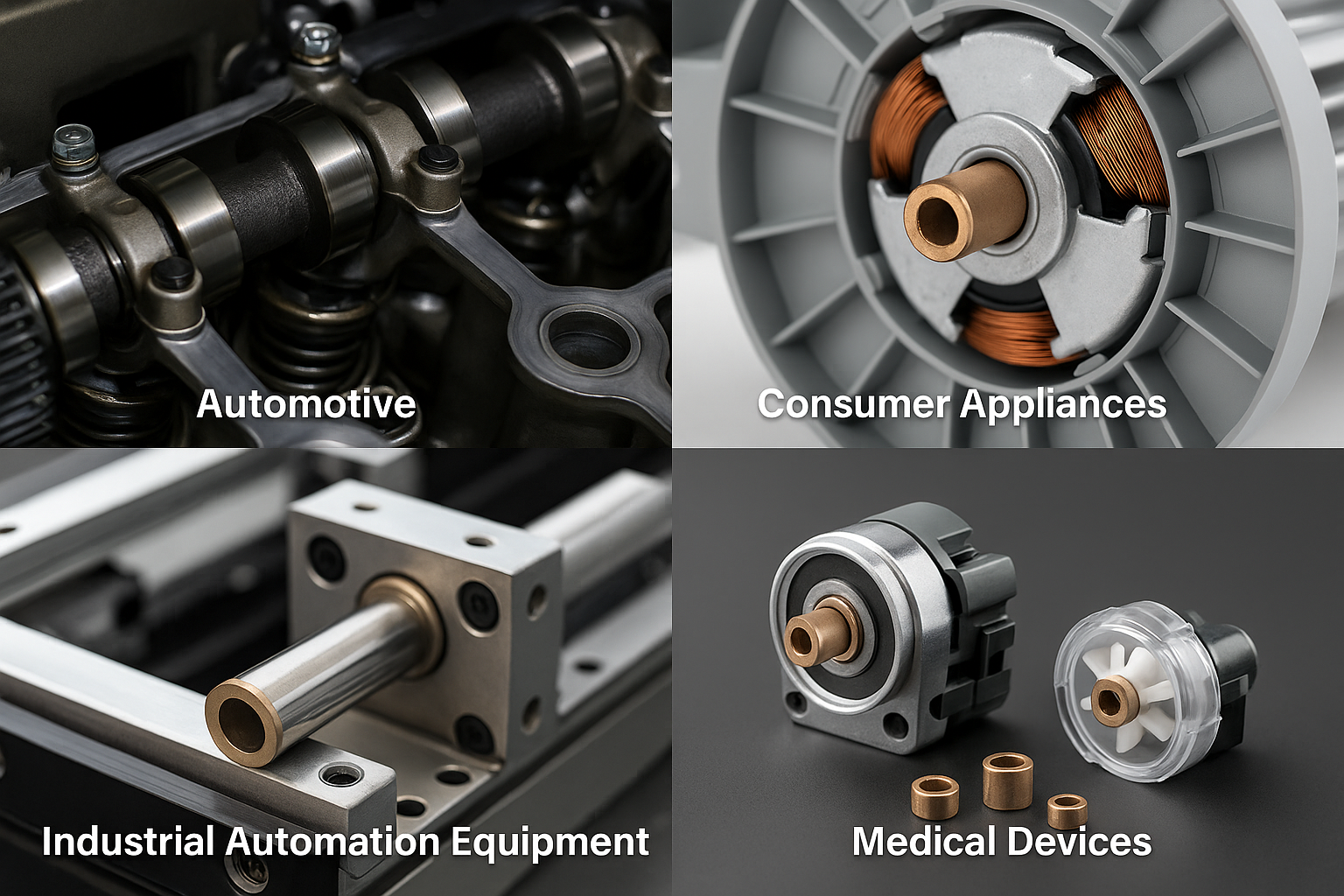

4. Применение подшипников, изготовленных методом порошковой металлургии

Подшипники, изготовленные методом порошковой металлургии, используются в исключительно широком спектре отраслей промышленности и механических систем. Сочетание низкой стоимости, самосмазываемости и отсутствия необходимости в обслуживании делает их идеальными для применений, где применение обычных подшипников нецелесообразно или слишком дорого.

4.1 Автомобильная промышленность

-

Масляные насосы и водяные насосы

-

Дверные петли и регуляторы сидений

-

Генераторы и стартеры

В данном случае спеченные подшипники снижают потребность в техническом обслуживании, выдерживают умеренные нагрузки и надежно работают в течение длительного срока службы.

4.2 Электродвигатели и бытовая техника

-

Двигатели вентиляторов и воздуходувные агрегаты

-

Стиральные машины и сушилки

-

Пылесосы и очистители воздуха

Самосмазывающееся свойство устраняет необходимость во внешней смазке и помогает снизить уровень шума, что крайне важно для бытовой техники.

4.3 Промышленная автоматизация и машиностроение

-

Линейные приводы и конвейеры

-

Мотор-редукторы и насосы

-

Упаковочные и сборочные машины

В промышленных условиях подшипники, изготовленные методом порошковой металлургии, обеспечивают стабильную производительность и длительные интервалы обслуживания даже при непрерывной эксплуатации.

4.4 Медицинские приборы и прецизионные инструменты

-

Лабораторное оборудование

-

Малые насосы и двигатели

-

Роботизированные хирургические инструменты

Здесь решающее значение имеют их чистота, точность размеров и отсутствие необходимости в техническом обслуживании.

5. Вопросы проектирования и выбора

Выбор правильного подшипника, изготовленного методом порошковой металлургии, — это не только размер и форма. Инженерам необходимо оценить ряд факторов, исходя из механических и экологических требований конкретного применения.

5.1 Требования к нагрузке и скорости

Для условий высоких нагрузок или скоростей рекомендуются подшипники с меньшей пористостью и армированными материалами (например, сплавами на основе железа). Для более низких нагрузок и умеренных скоростей достаточно подшипников на основе бронзы или меди.

5.2 Рабочая температура

Стандартные подшипники с масляной пропиткой работают при температуре до 120 °C. Для более высоких температур следует рассмотреть возможность использования синтетических масел или специальных материалов, таких как нержавеющая сталь.

5.3 Устойчивость к окружающей среде и коррозии

Во влажных, коррозионных или химически агрессивных средах могут потребоваться подшипники из нержавеющей стали или никелированные. Дополнительная обработка поверхности может дополнительно повысить стойкость.

5.4 Допуски размеров и посадка

Поскольку подшипники, изготовленные методом порошковой металлургии, имеют форму, близкую к заданной, классы точности обычно находятся в пределах от IT7 до IT9. Однако более жесткие допуски могут быть достигнуты с помощью вторичной калибровки или механической обработки.

5.5 Техническое обслуживание и срок службы

В большинстве случаев подшипники, изготовленные методом порошковой металлургии, не требуют обслуживания. Однако периодическая пропитка маслом может продлить их срок службы в сложных условиях эксплуатации.

6. Будущие разработки и инновации в области материалов

Область порошковой металлургии подшипников продолжает развиваться, и исследования направлены на повышение производительности и расширение областей применения. Среди наиболее заметных тенденций:

-

Композитные материалы: сочетание металлов с графитовыми или керамическими частицами повышает износостойкость и термостойкость.

-

Усовершенствованные смазочные материалы: высокоэффективные синтетические масла и твердые смазочные материалы продлевают срок службы и расширяют диапазон рабочих температур.

-

Интеграция аддитивного производства: гибридные процессы, сочетающие порошковую металлургию и 3D-печать, позволяют создавать изделия сложной геометрии и индивидуальные конструкции.

-

Экологичное производство: разработка бессвинцовых материалов и устойчивых систем смазки соответствует более строгим экологическим нормам.

7. Заключение и выбор подходящего партнера

Подшипники, изготовленные методом порошковой металлургии, предлагают уникальное сочетание самосмазывания, размерной стабильности, экономической эффективности и надежности. Их пористая структура, пропитка маслом и изготовление с близкой к заданной формой делают их предпочтительным решением для автомобильной, промышленной, потребительской и медицинской отраслей. При правильном подборе и интеграции конструкции они обеспечивают стабильную работу без необходимости обслуживания в течение длительного срока службы.

Однако качество и эксплуатационные характеристики подшипников, изготовленных методом порошковой металлургии, во многом зависят от опыта производителя в подборе, прессовании, спекании и пропитке порошков. Сотрудничество с партнёром, который понимает эти процессы и может обеспечить инженерную поддержку на всех этапах — от выбора материала до производства — гарантирует, что подшипники будут точно соответствовать вашим требованиям по производительности и стоимости.

В компании XY-Global мы специализируемся на решениях для прецизионной порошковой металлургии, включая разработку подшипников по индивидуальному заказу для сложных условий применения. Наша команда инженеров тесно сотрудничает с клиентами, оптимизируя состав материала, пористость и параметры производства для достижения оптимального баланса производительности и стоимости.

Если вы ищете надежного поставщика подшипников, изготовленных методом порошковой металлургии, или хотите обсудить индивидуальное решение для вашего проекта, свяжитесь с нами сегодня, чтобы узнать, как мы можем оказать поддержку вашему следующему проекту.

Делиться:

Что такое подшипник, изготовленный методом порошковой металлургии?

Спекание металлов — практическое руководство по точности и производительности