В этой статье мы подробно рассмотрим порошковую металлургию.

Вы узнаете о следующих 5 темах

1. Что такое порошковая металлургия?

2. Процесс порошковой металлургии

3. Детали и изделия аэрокосмической техники, изготовленные методом порошковой металлургии

4. Металлические материалы, используемые в порошковой металлургии

5. Подробнее...

Что такое порошковая металлургия?

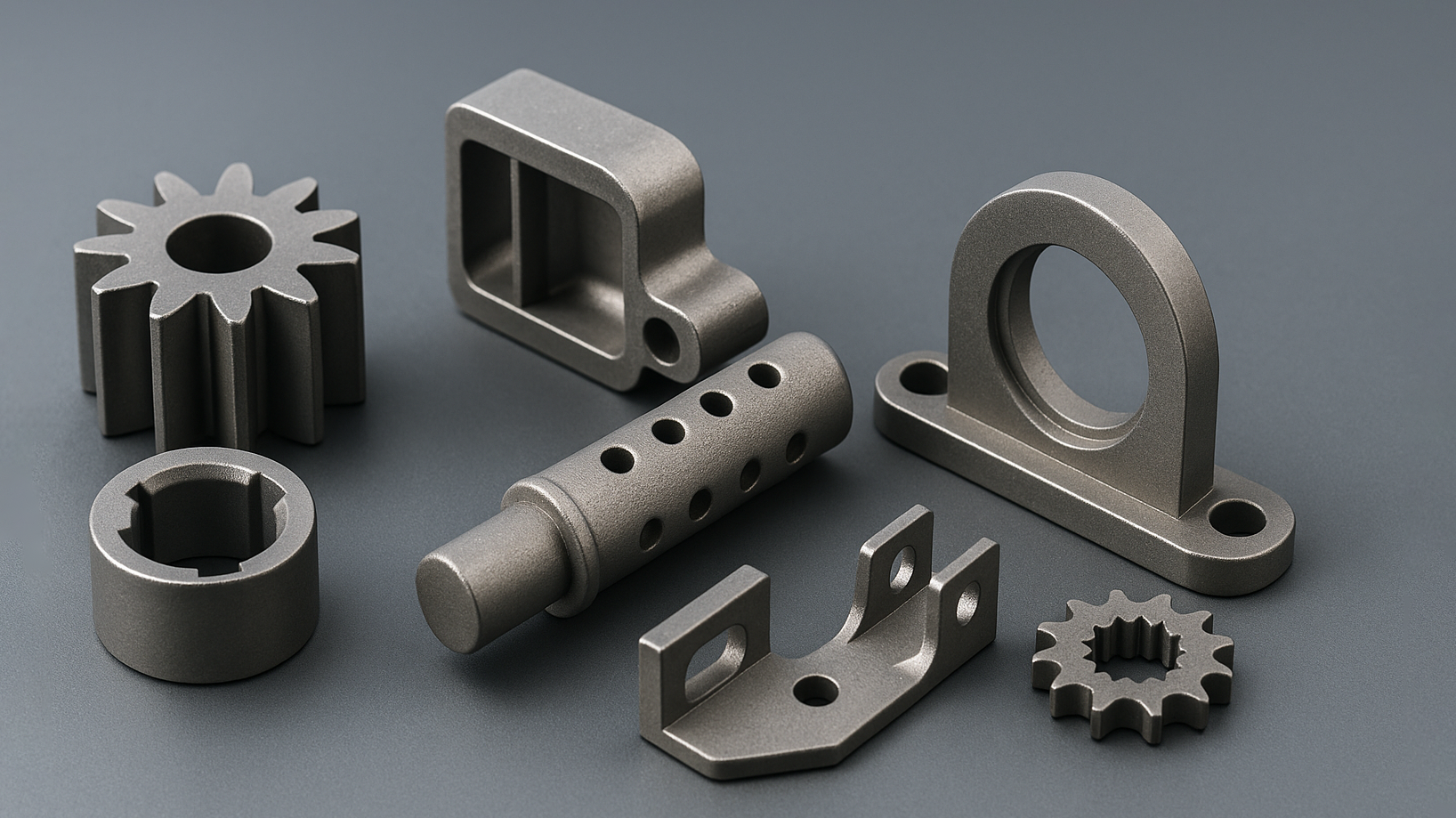

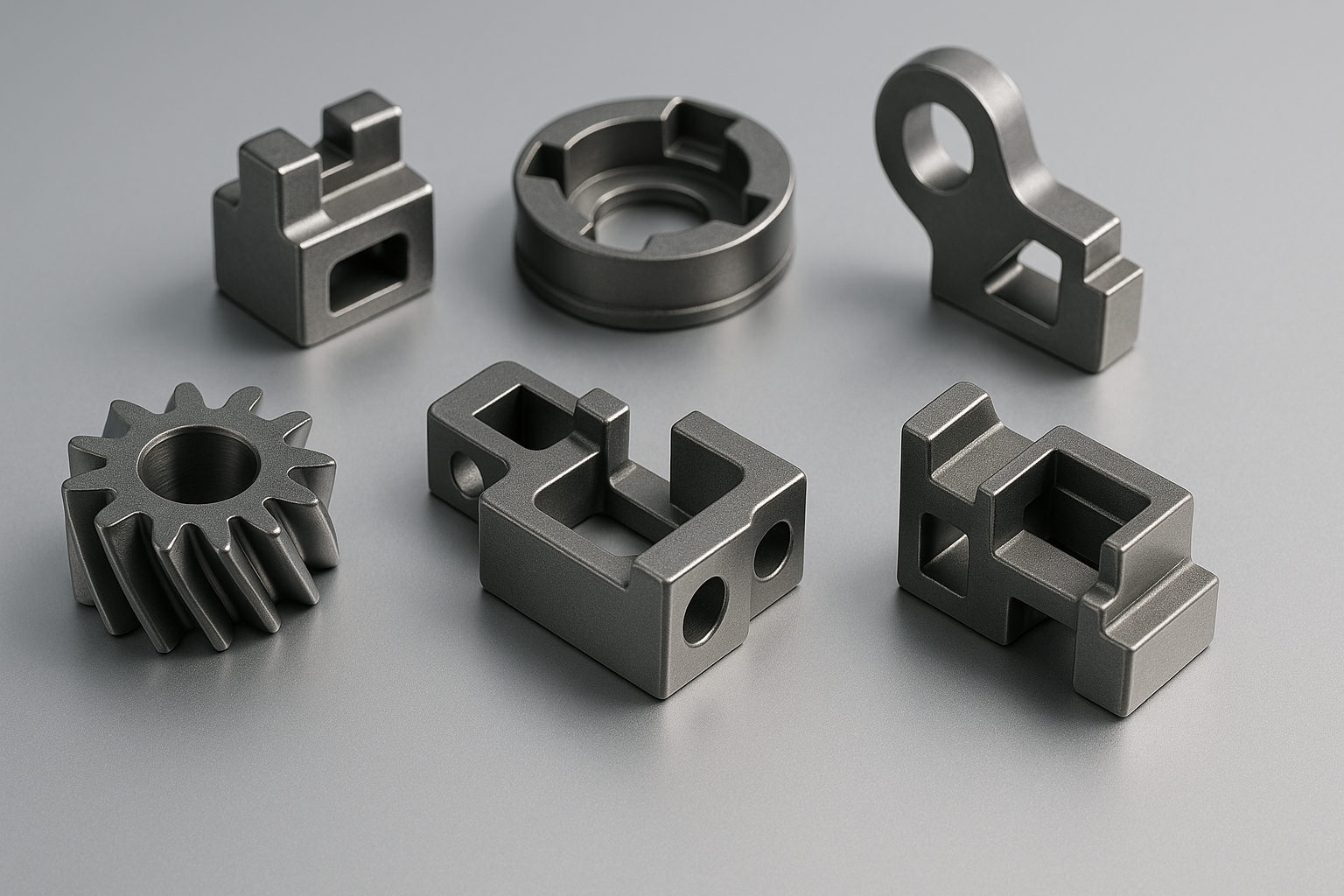

Порошковая металлургия — отрасль промышленности, занимающаяся производством металлических порошков. Она использует металлические порошки (включая небольшие примеси неметаллических порошков) в качестве сырья для производства материалов и изделий методом формования-спекания. Развитие современных технологий порошковой металлургии, литья металлических порошков и других передовых методов позволило изделиям, полученным методом порошковой металлургии, заменить традиционные литье, ковку, резку и механические детали сложной конструкции, трудно поддающиеся обработке резанием. Области их применения постоянно расширяются.

От общего машиностроения до точного приборостроения, от оборудования до крупногабаритного оборудования, от электронной промышленности до автомобилестроения, от гражданской промышленности до военной, от общих технологий до передовых высоких технологий – порошковая металлургия, включая литье порошковых металлов , нашла применение в таких отраслях, как автомобилестроение, мотоциклостроение, бытовая техника, электроинструмент, сельскохозяйственная техника и офисное оборудование.

Огромный рыночный потенциал также стимулирует развитие технологий. С постоянным расширением сферы применения продуктов порошковой металлургии требования к размеру, форме и эксплуатационным характеристикам частиц металлического порошка постоянно растут. Эти характеристики, размер и форма частиц во многом зависят от способа производства и процесса подготовки порошков. Поэтому технологии подготовки порошков также постоянно развиваются и внедряют инновации, особенно в поддержку таких передовых методов, как литье металлических порошков .

Этапы традиционного процесса порошковой металлургии

Подготовка порошка → Смешивание → Прессование → Спекание → Последующая обработка → Проверка и упаковка

1. Приготовление порошка

Назначение: производство порошков металлов или сплавов, отвечающих определенным требованиям к размеру частиц, форме и чистоте.

Методы:

-

Физические методы: Распыление (газовое распыление, водяное распыление), механическое измельчение.

-

Химические методы: восстановление, электролиз.

-

Механическое легирование: смешивание металлических или неметаллических порошков посредством шаровой мельницы.

Ключевые контрольные точки: чистота порошка, распределение размеров частиц и степень окисления. Эти порошки также являются основой для MIM-материалов (используемых в литье металлов под давлением), где ультратонкие и высокочистые порошки необходимы для оптимальной текучести и спекания.

2. Смешивание

Назначение: однородное смешивание металлических порошков со смазочными материалами, связующими или легирующими компонентами.

Методы:

-

Сухое смешивание: для простых композиций.

-

Мокрое смешивание: добавление жидких агентов для улучшения однородности.

Ключевые контрольные точки: обеспечение однородности и предотвращение сегрегации компонентов. В случае литья под давлением связующие и добавки должны быть равномерно смешаны для получения исходного материала, пригодного для литья под давлением.

3. Прессование и формование

Назначение: Уплотнить порошок в желаемую форму, образовав зеленую деталь.

Методы:

-

Одноосное прессование: обычно применяется для простых форм.

-

Изостатическое прессование: используется для сложных форм или там, где требуется высокая плотность.

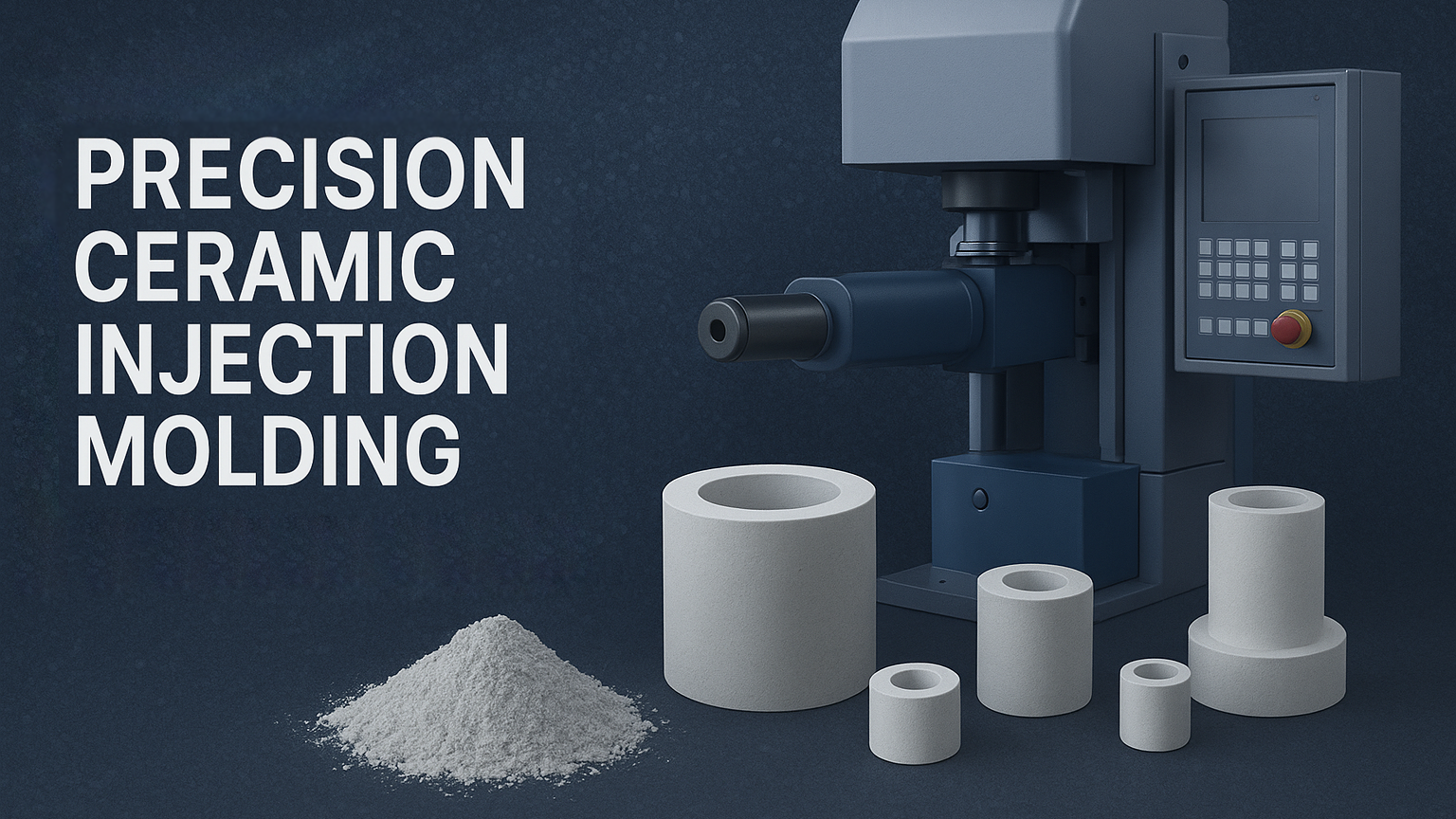

Ключевые контрольные точки: Контролируйте давление прессования и плотность сырца, чтобы избежать таких дефектов, как трещины и расслоение. При литье под давлением (MIM) формование осуществляется методом литья под давлением вместо традиционного прессования, что позволяет создавать более сложные геометрические формы.

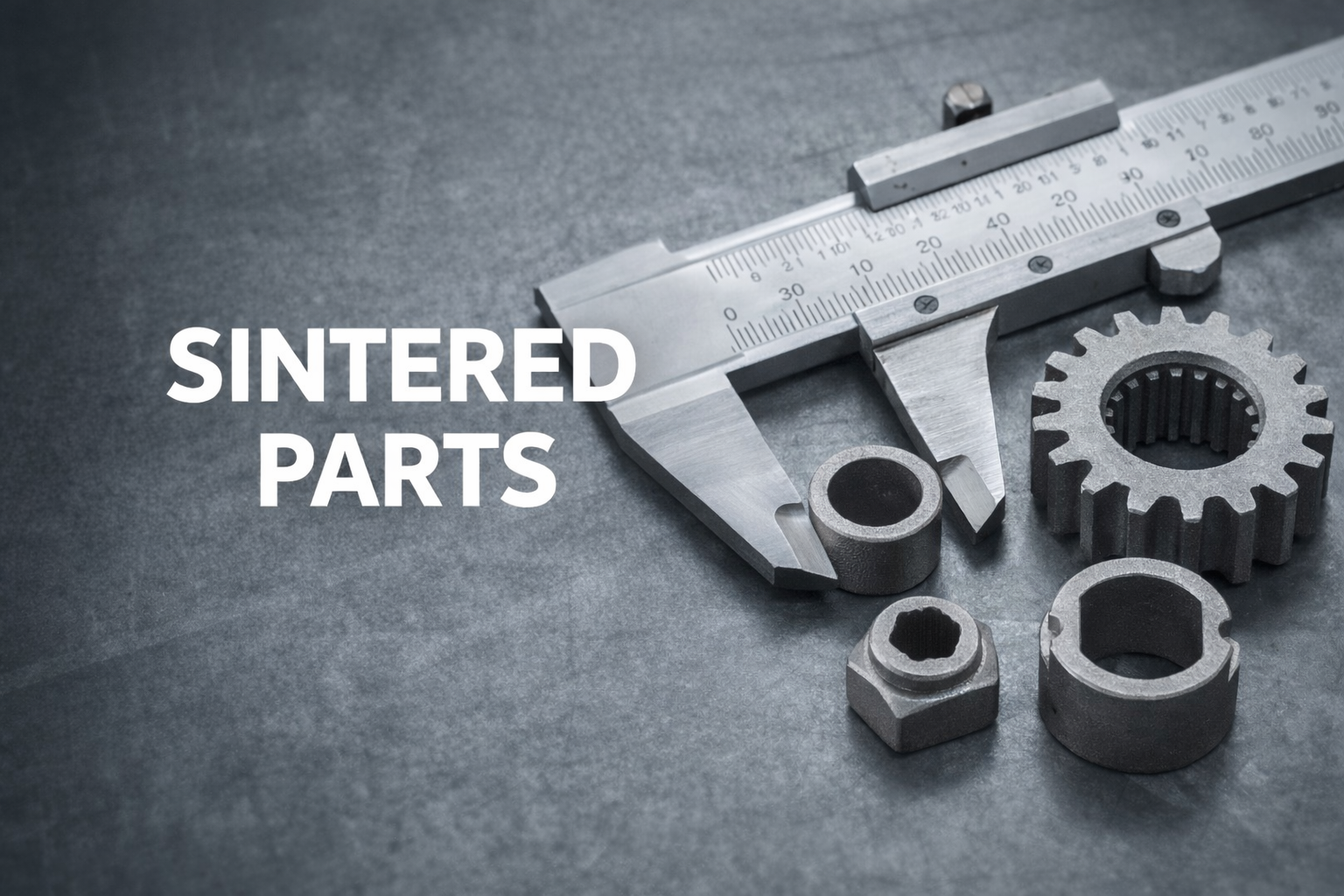

4. Спекание

Назначение: Нагреть сырую часть для создания металлургической связи между частицами порошка, повышая прочность и плотность.

Процессы:

-

Твердотельное спекание: при нагревании ниже точки плавления частицы связываются посредством диффузии.

-

Жидкофазное спекание: некоторые компоненты плавятся, образуя жидкую фазу, что способствует связыванию частиц.

Ключевые контрольные точки: температура спекания, продолжительность и атмосфера (например, вакуум, инертный газ). При использовании материалов MIM точный контроль спекания крайне важен для устранения остатков связующего и достижения практически полной плотности.

5. Постобработка (необязательно)

В зависимости от требований к продукту дополнительные шаги могут включать:

-

Механическая обработка: точение, фрезерование или шлифование для получения точных размеров и качества поверхности.

-

Термическая обработка: улучшение механических свойств.

-

Обработка поверхности: гальванопокрытие, оксидирование или нанесение покрытия для защиты от коррозии или придания эстетического вида.

-

Пропитка: заполнение пор маслом или полимерами для улучшения герметичности или смазки.

6. Проверка и упаковка

- Цель: обеспечить соответствие готовой продукции стандартам качества и спецификациям заказчика.

- Предметы осмотра:

- Точность размеров.

- Плотность и пористость.

- Механические свойства, такие как твердость и прочность.

- Проверка качества поверхности.

- Упаковка: Не допускайте окисления или повреждения во время транспортировки и хранения.

Изделия, изготовленные методом литья под давлением MIM, часто требуют удаления связующего и спекания как важнейших этапов постобработки для достижения конечных характеристик и точности размеров.

Металлические материалы, используемые в аэрокосмической порошковой металлургии

1. Титан и титановые сплавы

- Характеристики:

- Высокая удельная прочность (отличное соотношение прочности и веса).

- Исключительная коррозионная стойкость и усталостные характеристики.

- Хорошая стойкость к высоким температурам.

- Распространенные сплавы: Ti-6Al-4V, Ti-48Al-2Cr-2Nb (γ-TiAl).

- Приложения:

- Лопатки турбинных двигателей, соединители и конструктивные элементы фюзеляжа.

2. Суперсплавы

- Характеристики:

- Отличная прочность при высоких температурах и сопротивление ползучести.

- Исключительная стойкость к окислению и коррозии.

- Распространенные типы:

- Сплавы на основе никеля (например, Inconel 718, Rene 95).

- Сплавы на основе кобальта (например, Haynes 188).

- Сплавы на основе железа.

- Приложения:

- Лопатки турбин, детали камеры сгорания, сопла ракетных двигателей.

3. Алюминий и алюминиевые сплавы

- Характеристики:

- Низкая плотность и малый вес.

- Хорошая обрабатываемость и коррозионная стойкость.

- Распространенные сплавы: алюминиевый сплав 7075, сплав Al-Si.

- Приложения:

- Авиационно-космические конструктивные элементы, опорные рамы.

4. Молибден и молибденовые сплавы

- Характеристики:

- Высокая температура плавления и превосходные высокотемпературные характеристики.

- Хорошая теплопроводность и стойкость к тепловым ударам.

- Приложения:

- Теплоизоляционные материалы космических аппаратов, сопла ракет, электронные компоненты.

5. Вольфрам и вольфрамовые сплавы.

- Характеристики:

- Чрезвычайно высокая температура плавления и плотность.

- Превосходная стойкость к высоким температурам и свойства защиты от радиации.

- Приложения:

- Сопла ракет, элементы радиационной защиты, противовесы.

6. Материалы порошковой металлургии на основе железа

- Характеристики:

- Хорошие механические свойства и экономическая эффективность.

- Прочность и износостойкость можно повысить путем легирования.

- Приложения:

- Шестерни, подшипники и вспомогательные компоненты.

Допуски при литье металлов под давлением

Допуски при литье металлов под давлением играют решающую роль в определении точности размеров и стабильности характеристик MIM-компонентов. Правильный контроль допусков при литье металлов под давлением гарантирует соответствие деталей требованиям высокоточных применений, минимизируя при этом необходимость постобработки. Допуски зависят от типа материала, геометрии детали, конструкции оснастки и особенностей спекания.

1. Типичные допуски размеров

| Тип объекта | Стандартный допуск (после спекания) | Повышенная толерантность (с калибровкой) |

|---|---|---|

| Линейный размер (≤ 10 мм) | ±0,3% от номинального размера | от ±0,1% до ±0,2% |

| Линейный размер (> 10 мм) | ±0,5% от номинального размера | от ±0,2% до ±0,3% |

| Диаметр отверстия | от ±0,3% до ±0,5% | от ±0,1% до ±0,2% |

| Плоскостность/Параллельность | ±0,1 мм на 25 мм | ±0,05 мм при вторичной обработке |

Примечание: допуски могут незначительно отличаться в зависимости от типа сплава и сложности детали.

2. Факторы, влияющие на допуски литья металлов под давлением

-

Усадка материала: Типичная усадка при спекании составляет 15–20%. Точное прогнозирование усадки крайне важно для обеспечения жёстких допусков при литье металлов под давлением.

-

Геометрия детали: тонкие стенки, длинные пролеты или сложные трехмерные элементы более подвержены изменениям, что требует компенсации при проектировании пресс-формы.

-

Точность оснастки: высокоточные формы уменьшают количество допусков и обеспечивают постоянную повторяемость.

-

Качество исходного сырья: однородность исходного сырья обеспечивает постоянство потока и упаковки, что напрямую влияет на конечные допуски литья металла под давлением.

-

Контроль спекания: однородность температуры, стабильность атмосферы и приспособления для спекания влияют на конечные допуски.

3. Методы оптимизации толерантности

-

Вторичная калибровка (чеканка): улучшает критические размеры за пределами стандартных допусков литья металлов под давлением.

-

Обработка на станке с ЧПУ после спекания: применяется к деталям, требующим сверхжестких допусков (например, < ±0,01 мм).

-

Проектирование для MIM: по возможности используйте большие допуски и применяйте более жесткий контроль только к критически важным для функциональности функциям.

4. MIM против других процессов

| Процесс | Типичные допуски |

|---|---|

| Литье металла под давлением | ±0,3% (стандартный), ±0,1% (улучшенный) |

| Обработка на станках с ЧПУ | ±0,01 мм |

| Литье под давлением | от ±0,5% до ±1,0% |

| Прессование в порошковой металлургии | ±0,3 мм |

Допуски литья под давлением Meta обеспечивают идеальный баланс между точностью и экономической эффективностью, особенно при крупносерийном производстве небольших сложных компонентов.

5. Примеры применения с жесткими требованиями к допускам

-

Компоненты шарнира смартфона: ±0,05 мм

-

Хирургические наконечники медицинских устройств: ±0,02 мм

-

Микрозубцы шестерни: ±0,03 мм

-

Детали часового механизма: ±0,01 мм (после механической обработки)

Металлические материалы, используемые в порошковой металлургии

Хотя ограничений на металлы, используемые в порошковой металлургии, практически нет, некоторые металлы отдают предпочтение благодаря своим особым свойствам и характеристикам. Производители учитывают различные факторы при выборе металлов для своих нужд.

Ключевые факторы при выборе металлов для порошковой металлургии включают коррозионную стойкость, твёрдость, прочность на разрыв, ударную вязкость и усталостную прочность. Каждый металл обладает некоторыми или всеми этими свойствами, и выбор зависит от конкретных требований к изготавливаемым деталям.

1. Титан

- Характеристики:

- Высокая удельная прочность (отличное соотношение прочности и веса).

- Исключительная коррозионная стойкость и усталостные характеристики.

- Хорошая стойкость к высоким температурам.

- Распространенные сплавы: Ti-6Al-4V, Ti-48Al-2Cr-2Nb (γ-TiAl).

- Приложения:

- Лопатки турбинных двигателей, соединители и конструктивные элементы фюзеляжа.

2. Нержавеющая сталь

- Характеристики:

- Исключительная стойкость к коррозии и ржавчине.

- Исключительная универсальность и адаптируемость к различным сферам применения.

- Обычная серия: нержавеющая сталь 300 и 400.

- Известный сплав:

- Нержавеющая сталь 316L: известна своей превосходной коррозионной стойкостью, прочностью, пластичностью и кислотостойкостью.

- Приложения:

- Компоненты аэрокосмической техники, автомобильные детали, медицинские приборы и морское оборудование.

3. Медь и медные сплавы

- Характеристики:

- Отличная стойкость к коррозии и ржавчине, особенно во влажной среде.

- Могут использоваться в виде предварительно легированных порошков или элементарных смесей.

- Распространенный сплав:

- Бронза: сплав меди и олова, обычно используемый для самосмазывающихся подшипников.

- Приложения:

- Электрические компоненты, подшипники и декоративные детали.

4. Алюминий и алюминиевые сплавы

- Характеристики:

- Низкая плотность и малый вес.

- Отличная обрабатываемость и коррозионная стойкость.

- Распространенные сплавы: алюминиевый сплав 7075, сплав Al-Si.

- Приложения:

- Аэрокосмические структурные элементы и опорные рамы.

5. Материалы на основе железа

- Характеристики:

- Железо — серо-черное кристаллическое вещество с плотностью 7,694 г/см³ и температурой плавления 1837 °C.

- Обычно его обрабатывают методом распыления воды под высоким давлением и спекают при температуре 1121 °C.

- Из-за своей мягкости железо часто легируют углеродом для получения стали.

- Приложения:

- Автомобильные компоненты, такие как шестерни, подшипники и опорные конструкции.

Будучи профессиональным поставщиком деталей, изготовленных методом порошковой металлургии, компания XY-GLOBAL специализируется на технологии MIM (литья металлов под давлением) в аэрокосмической отрасли. Мы стремимся предоставлять клиентам индивидуальные решения для производства авиационных деталей, а также содействовать инновациям и развитию высокотехнологичного производства. Приглашаем вас узнать больше о наших технологиях и услугах. Укажите ваши потребности в разделе « Запросить предложение » ниже, и мы свяжемся с вами в кратчайшие сроки.

Делиться:

Передовые технологии производства: спекание карбидов, электролиз в порошковой металлургии и материал SINT D32 для производителей керамических деталей

MIM 4605 и процесс порошковой штамповки: раскрываем преимущества литья металлов под давлением