Процесс литья под давлением титанового металла

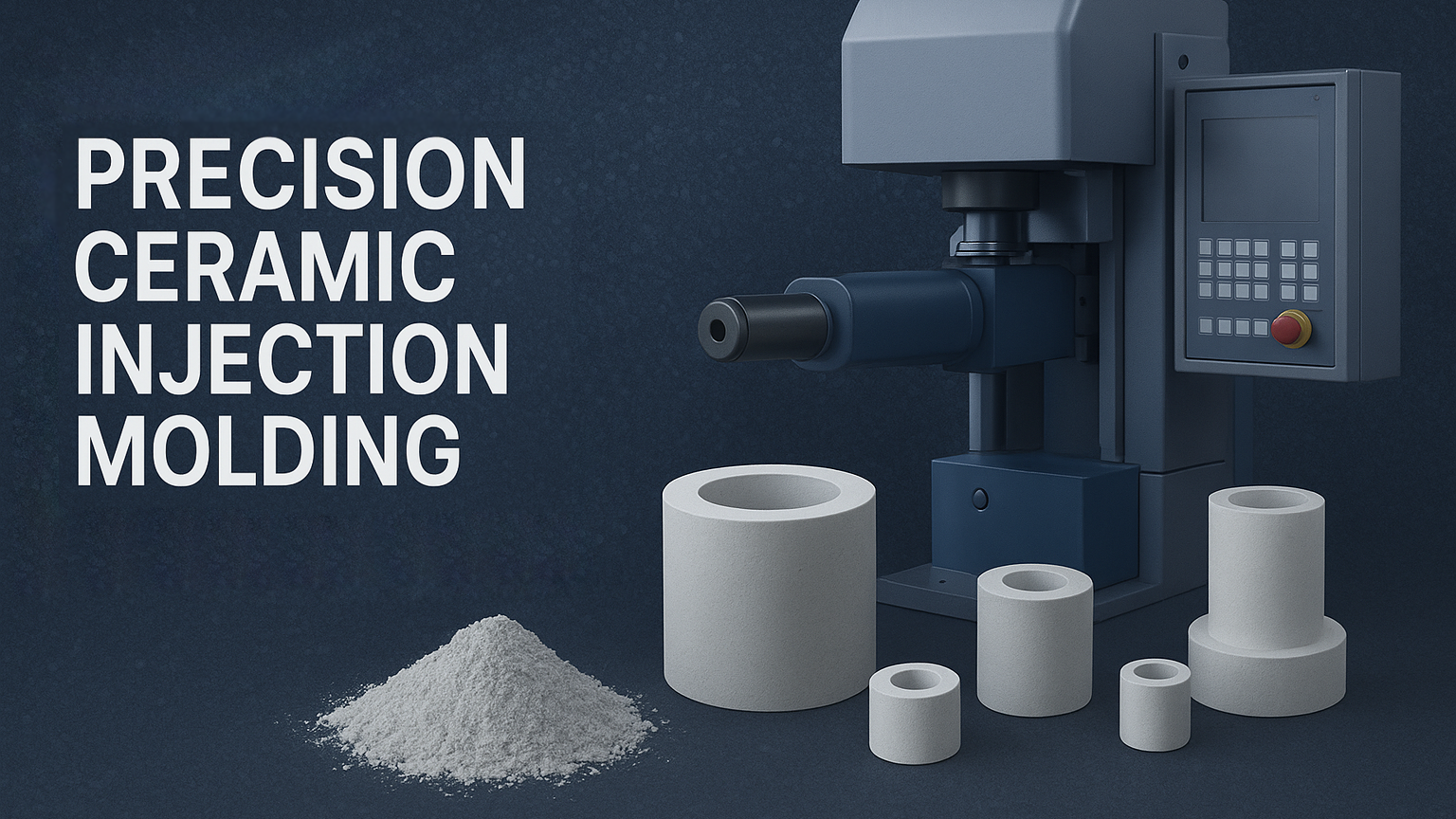

1. Формирование сырья

Мелкий титановый порошок и термопластичное связующее смешиваются в точных пропорциях. Материалы смешиваются и нагреваются для диспергирования металлического порошка в расплавленном связующем. Затем смесь гранулируется для получения сырья, пригодного для литья под давлением.

2. Формовка

Литье металла под давлением, как и литье пластика под давлением, использует обычную литьевую машину для формирования формованных деталей. В случае MIM сырье подается из бункера в нагретый цилиндр, где сырье расплавляется, но расплавляется только связующее. После расплавления сырье впрыскивается в форму для формирования желаемой геометрии. После того, как деталь остынет, ее выталкивают и она готова к удалению связующего. На этом этапе формованная деталь называется «зеленой деталью».

3. Удаление связующего вещества

Процесс удаления связующего удаляет только часть связующего компонента. Оставшееся связующее вещество останется в первой части спекания, чтобы удерживать деталь вместе. Удаление связующего может быть выполнено несколькими способами, наиболее распространенными из которых являются экстракция растворителем или каталитическое разложение.

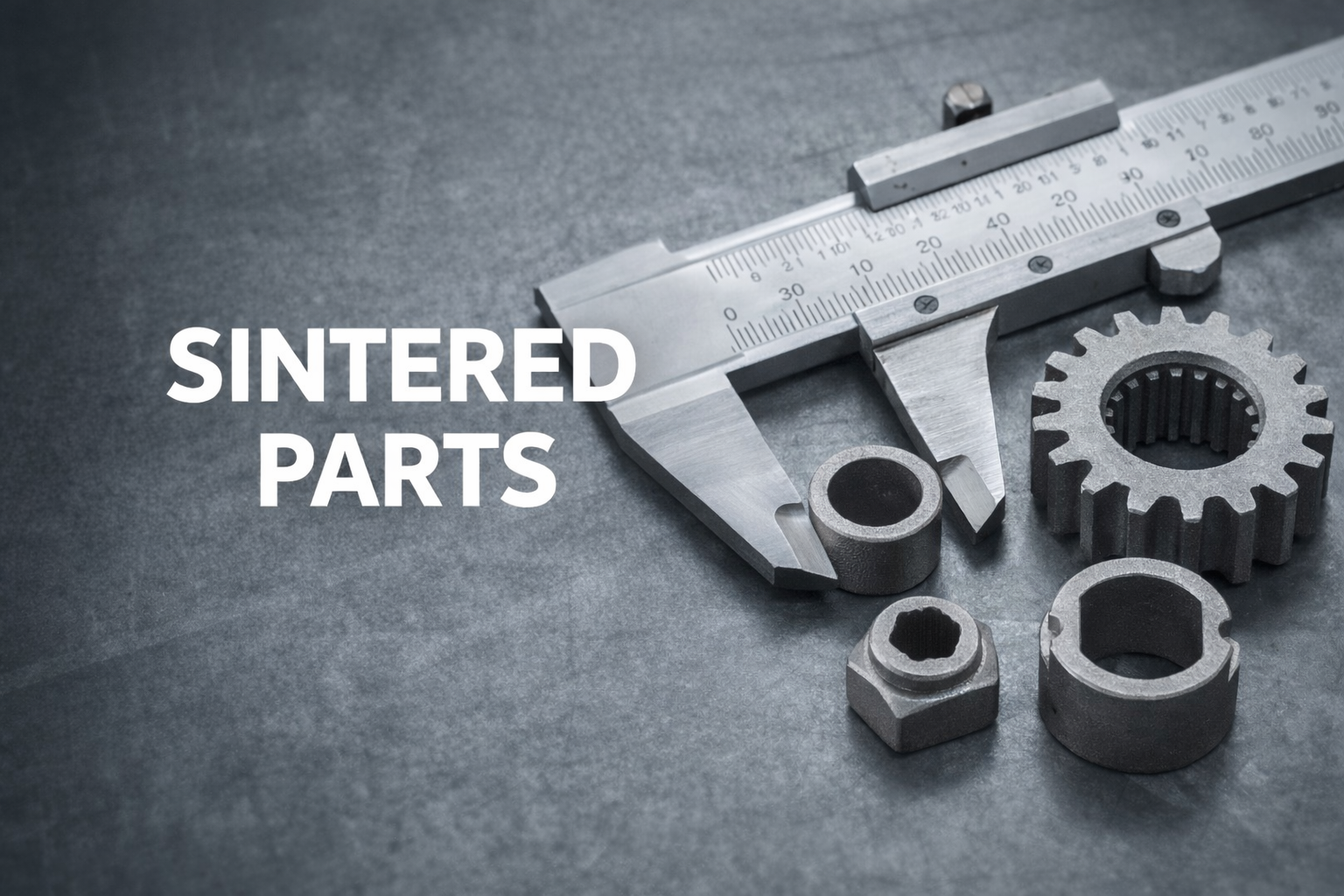

4. Спекание/термическая обработка

Освобожденная часть помещается на керамический держатель и загружается в печь для высокотемпературной обработки. На ранних стадиях спекания оставшееся связующее вещество термически разлагается. После этой начальной стадии деталь нагревается до высоких температур и происходит уплотнение, что приводит к значительной усадке до 20%.

5. Горячее изостатическое прессование/вторичные операции

Для достижения полной плотности компонент может быть подвергнут горячему изостатическому прессованию (HIP). Также могут быть выполнены вторичные операции по отделке, такие как обработка на станках с ЧПУ, анодирование, пассивация, обработка поверхности и лазерная маркировка.

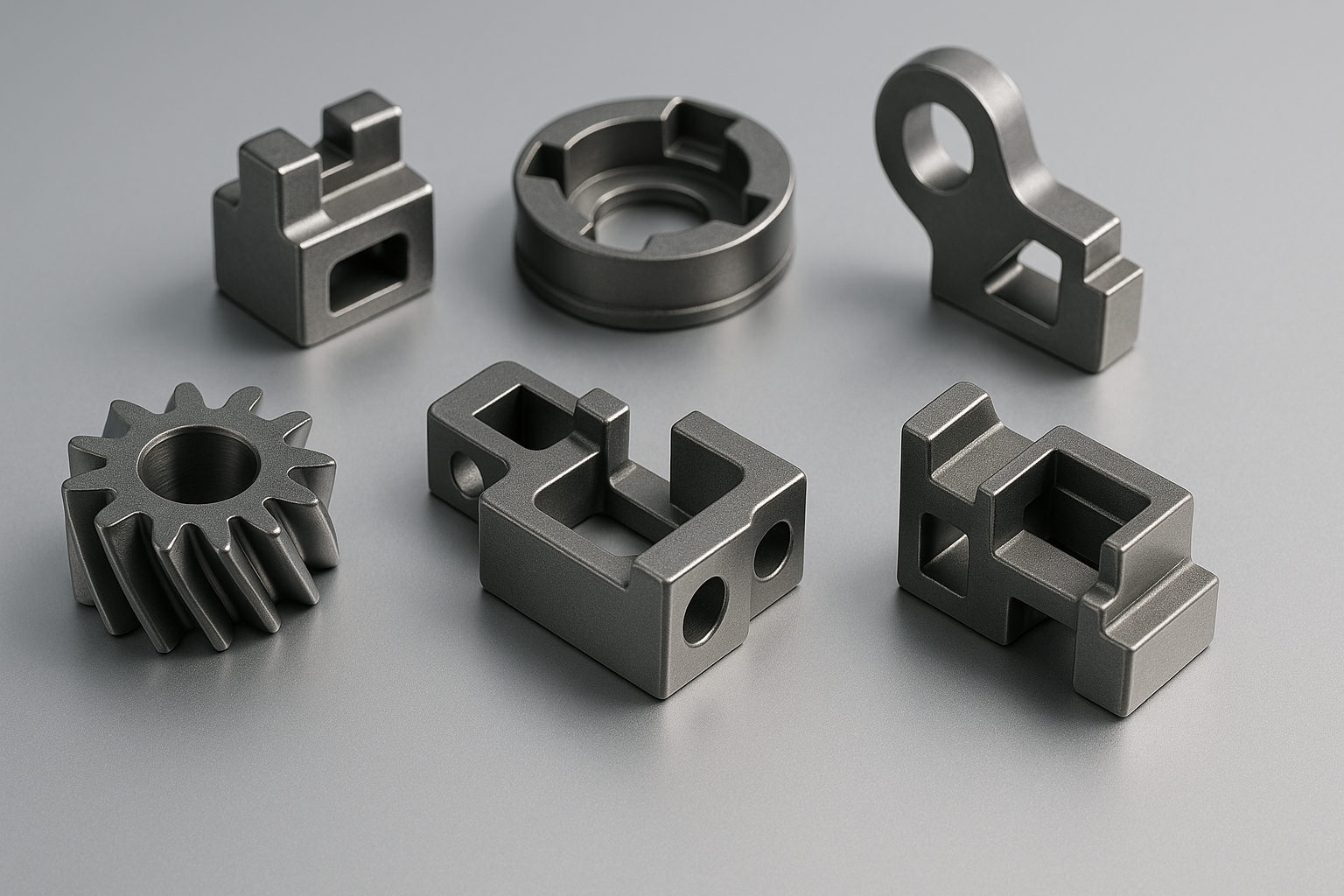

6. Заключительная сплошная часть

Конечная твердая часть полностью плотная и имеет тот же химический состав, что и обычный титан.

Некоторые из самых больших вещей, которые мы делаем, на самом деле очень малы. Мы можем производить детали толщиной от 0,04 дюйма до 0,5 дюйма, весом от 0,02 г до 150 г. Наш процесс литья титана под давлением позволяет достичь плотности +99,5%.

Мы предоставляем персонализированные услуги по настройке, и наша профессиональная команда всегда онлайн, чтобы предоставить техническую поддержку. Кроме того, мы предоставляем пожизненную гарантию на нашу продукцию.

Делиться:

Прецизионная обработка и обработка на станках с ЧПУ в медицинской промышленности

В чем заключается принцип электроискровой обработки?