Микро-литье под давлением металла (Micro MIM) — это передовая технология, которая объединяет литье под давлением металла с услугами микрообработки, что позволяет производить сложные, миниатюрные металлические детали в больших объемах. В этой статье рассматривается процесс микро-MIM , его технические основы, области применения, особенно в медицинской промышленности, а также ключевые соображения по проектированию и производству для достижения высокоточных результатов.

Литые под давлением микрометаллические шестерни для медицинской промышленности

1. Что такое микролитье металлов под давлением?

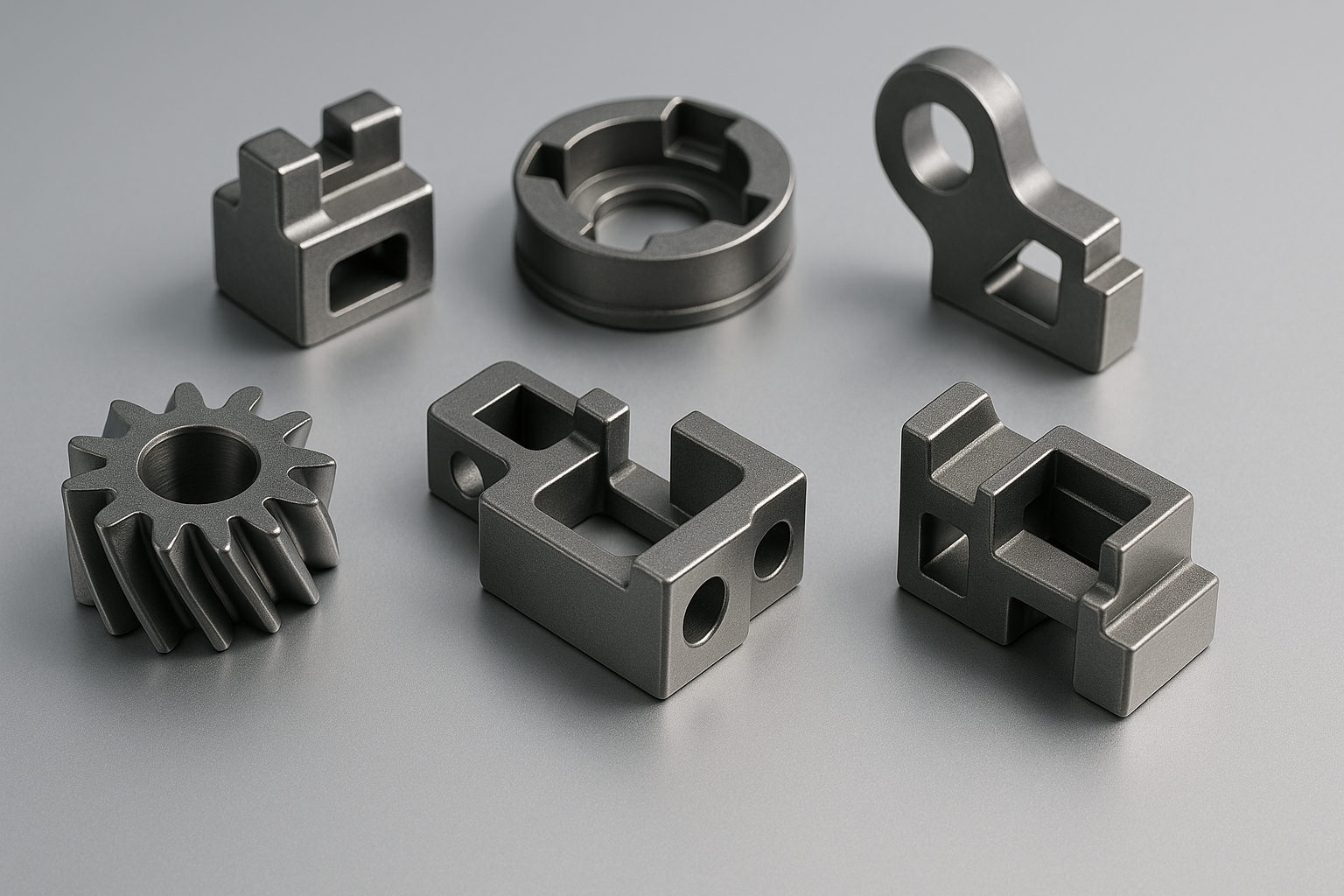

Micro MIM — это специализированная форма традиционного литья металлов под давлением , усовершенствованная для производства деталей с микромасштабными характеристиками. Она сочетает в себе:

-

Порошковая металлургия

-

Методы литья под давлением

-

Услуги микрообработки

Этот гибридный подход позволяет производить плотные, сложные металлические детали с превосходными механическими характеристиками.

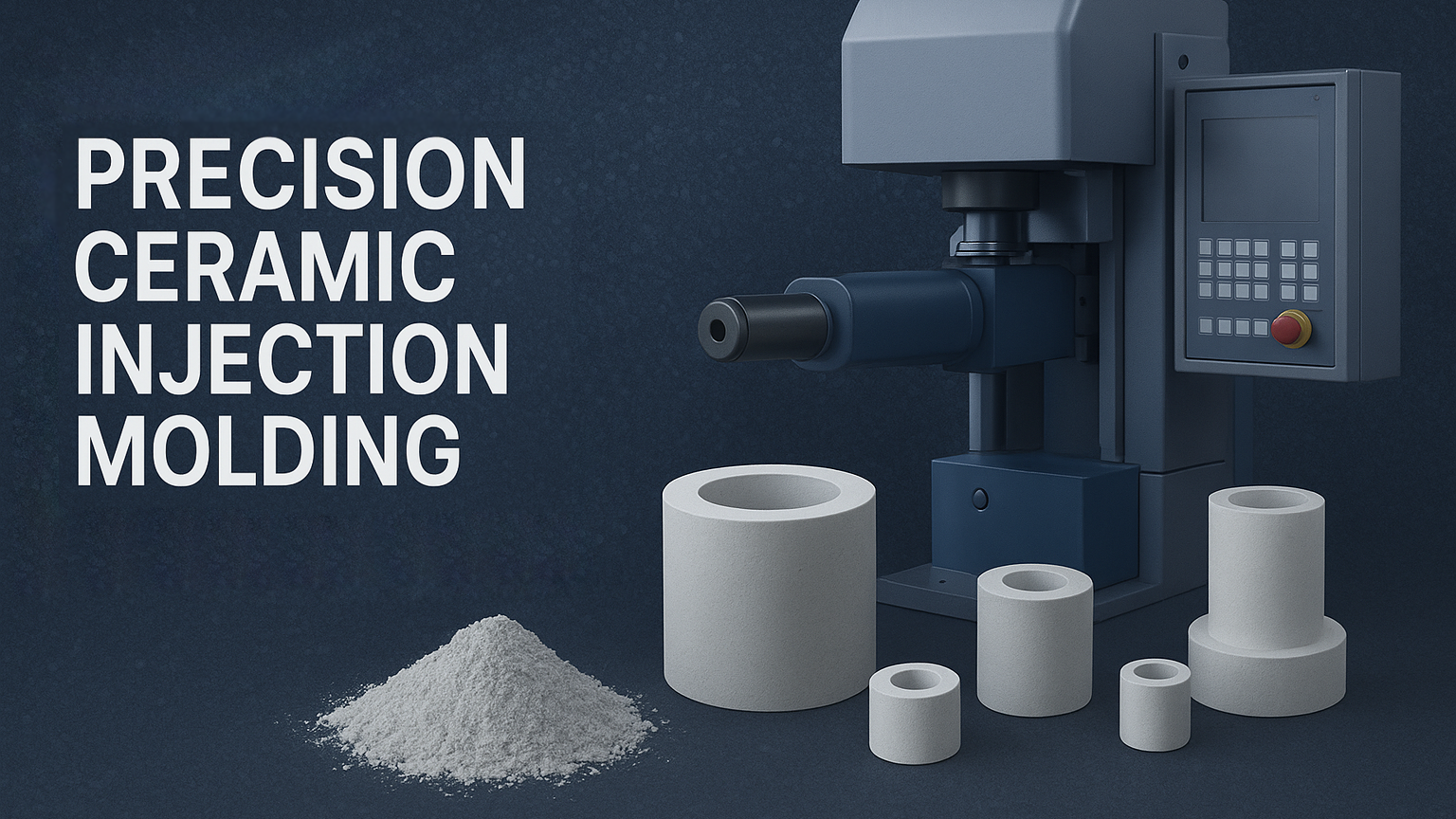

2. Объяснение процесса Micro MIM

Пошаговый обзор:

-

Подготовка сырья

Металлический порошок смешивается с полимерным связующим веществом для образования текучего материала. -

Микролитье под давлением

Смесь впрыскивается в прецизионные микроформы под высоким давлением. -

Удаление привязок

Связующие вещества удаляются, остаются только металлические частицы желаемой формы. -

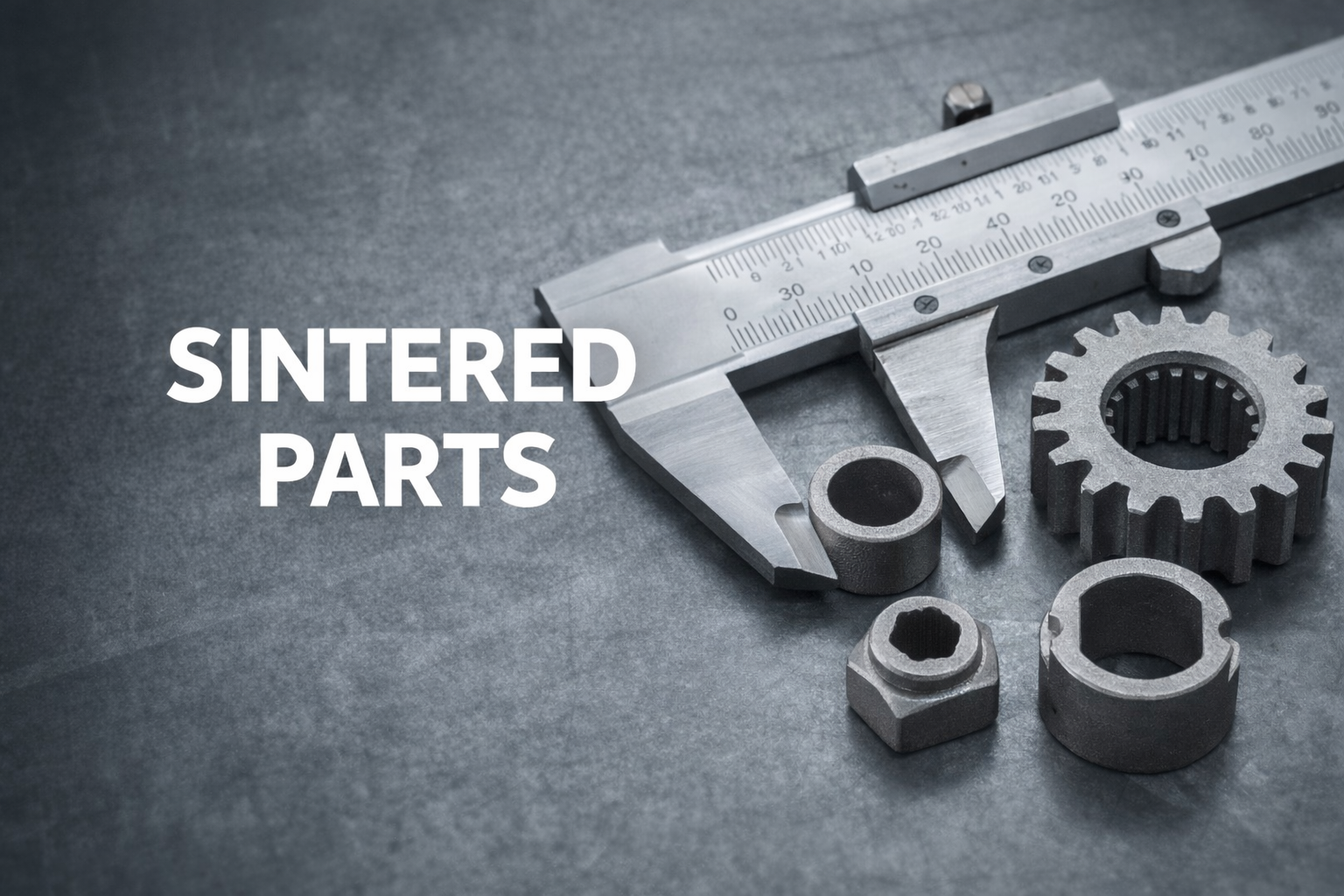

Спекание

Детали нагреваются до температуры чуть ниже точки плавления, в результате чего частицы сплавляются в плотные компоненты. -

Постобработка

Дополнительные процессы, такие как шлифовка или полировка, улучшают качество поверхности и точность размеров.

Этот строго контролируемый микропроцесс MIM необходим для производства миниатюрных компонентов с жесткими допусками и превосходной повторяемостью.

3. Применение: Микроформование для медицинских приборов

Одной из наиболее значимых областей применения является микроформование медицинских изделий . Микро-MIM идеально подходит для:

-

Микрозубчатые системы в хирургических инструментах

-

Миниатюрные ортопедические имплантаты

-

Компоненты прецизионных стоматологических устройств

Эти детали медицинского назначения отличаются прочностью, точностью и биосовместимостью, которые обеспечивает микролитье металла под давлением .

4. Ключевые соображения по проектированию и производству

Выбор материала

Используйте высококачественные, тонкие металлические порошки с отличной спекаемостью и правильными механическими/коррозионными свойствами. Совместимость связующего также имеет решающее значение.

Параметры формования

Оптимизируйте скорость впрыска, давление и температуру для полного заполнения формы и контроля размеров.

Условия спекания

Тщательно контролируйте температуру и атмосферу спекания, чтобы обеспечить плотность и прочность.

Проектирование пресс-форм

Точная конструкция микроформы улучшает текучесть материала, снижает усадку и обеспечивает плавное извлечение из формы.

Постобработка

Для обеспечения высоких стандартов качества поверхности могут применяться услуги по механической обработке, полировке и другим видам микрообработки .

5. Почему стоит выбрать XY GLOBAL для Micro MIM?

В XY GLOBAL мы обеспечиваем точность посредством строгого микропроцесса MIM, поддерживаемого командой опытных инженеров. Наши преимущества:

-

Онлайн-котировка и анализ DFM за считанные минуты

-

Быстрое прототипирование

-

Индивидуальные решения для микро-MIM и микроформовочных медицинских изделий

-

Изготовление сложных миниатюрных компонентов по заказу

Готовы ли вы воплотить в жизнь свои микрокомпоненты?

Сотрудничайте с XY GLOBAL, чтобы получить доступ к передовым возможностям микролитья металлов под давлением и экспертным рекомендациям от проектирования до поставки.

Делиться:

Китайский производитель спеченных деталей | Втулки из спеченной бронзы и заказные сплавы

Микролитьевые решения для литья металла под давлением для мелких деталей