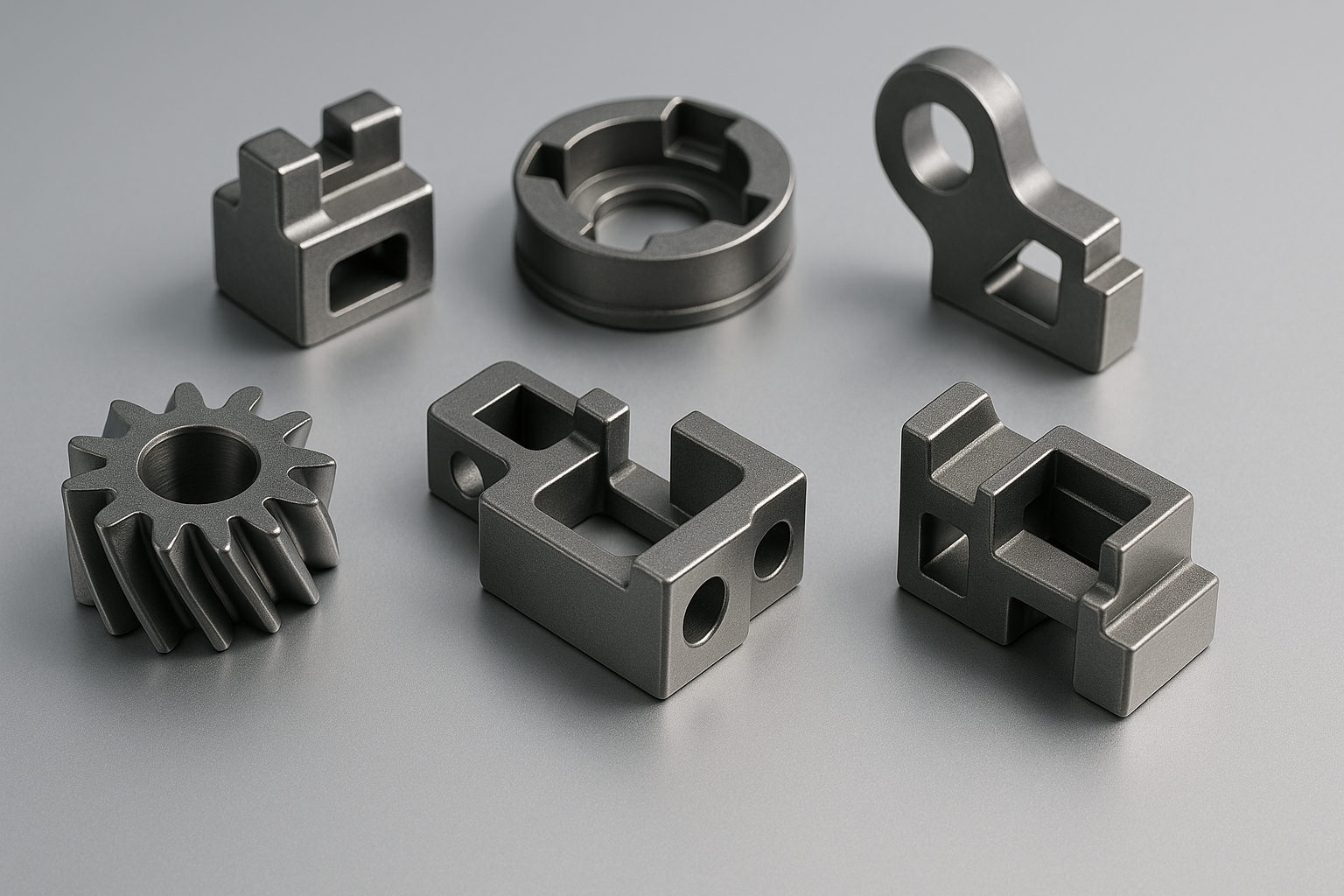

4 сентября 2024 года компания HUAWEI вновь поразила отрасль, выпустив первый в мире коммерческий смартфон с тройным складыванием — HUAWEI Mate XT. В нём используется инновационный механизм складывания: один шарнир складывается внутрь, а другой — наружу, что успешно открывает эпоху двустворчатых устройств, превращая её в эпоху трёхскладных устройств. В основе этого успеха лежит важнейший компонент: шарнир, также известный как шарнир MIM . Эта деталь изготавливается методом литья под давлением металла (MIM) — технологии, позволяющей стабильно изготавливать чрезвычайно малые, высокопрочные и сверхточные сложные металлические детали, необходимые для массового производства.

HUAWEI Mate XT — лишь вершина айсберга. Этот прорыв свидетельствует о потребностях таких ценных клиентов , как HUAWEI, которые стремятся к максимальной производительности, инновационному дизайну и надежности. Для этих лидеров отрасли технология MIM — это уже не просто производственный процесс; это стратегическая основа для достижения высокой добавленной стоимости и конкурентоспособности на рынке.

Итак, как именно MIM — эта технология прецизионного производства — помогает HVC решать критические бизнес-задачи и обеспечивать существенный возврат инвестиций (ROI)? Чтобы ответить на этот вопрос, необходимо сначала проанализировать основные производственные проблемы, препятствующие их амбициозным планам развития продуктов. Эти ограничения таковы:

1. Парадокс затрат и эффективности: непосильная ноша ЧПУ

Компании с высоким объемом производства часто сталкиваются со сложным переходным периодом: хотя обработка на станках с ЧПУ превосходна для прототипов и мелкосерийного производства, её кривая затрат становится неустойчивой, когда проекты требуют однородных сложных компонентов объёмами в десятки тысяч или даже миллионы штук. Для компаний с высоким объемом производства, стремящихся к доминированию на массовом рынке, дополнительные издержки и неизбежные узкие места в эффективности традиционных операций фрезерования и шлифования представляют собой критически важную стратегическую потерю времени выхода на рынок . Этот барьер масштабируемости грозит вытеснить их продукцию премиум-класса из конкурентной среды.

2. Кошмар сложного структурного проектирования: ограничения традиционных процессов

Компании, занимающиеся производством высокопроизводительных устройств, полагаются на уникальные миниатюрные механические конструкции, такие как инновационные многоосевые шарниры в тройном складном смартфоне Huawei, для достижения дифференциации продукта и достижения рыночной позиции . Однако традиционные процессы, такие как штамповка, литье и автономная механическая обработка, накладывают жёсткие ограничения. Столкнувшись с требованиями к сложной геометрии, сверхтонким стенкам или высокой степени свободы, эти процессы вынуждают идти на компромиссы при проектировании . Неспособность реализовать передовые разработки означает, что традиционное производство становится серьёзным препятствием для инноваций в продукции, необходимых компаниям, занимающимся производством высокопроизводительных устройств, для сохранения конкурентоспособности.

3. Конфликт между миниатюризацией и прочностью: неудовлетворенные потребности в производительности

Когда требуется максимальная миниатюризация продуктов, одновременно требующая высокой прочности, превосходной износостойкости и высокой стабильности, детали, изготовленные традиционными методами, часто не отвечают всем требованиям. Взять, к примеру, HUAWEI Mate XT: шарнир MIM должен быть выдерживать десятки тысяч циклов, поэтому сама петля должна быть сложной и высокоинтегрированной, чтобы управлять сложным механизмом тройного складывания в ограниченном пространстве, что может гарантировать только процесс MIM — за счет производства небольших, сложных и максимально плотных металлических компонентов — при массовом производстве.

Технология MIM: стратегический путь к преодолению ограничений для ценных клиентов

Для высокодоходных клиентов MIM выступает в качестве прямого контрмеры к производственным ограничениям, описанным выше. На реальную рентабельность существенно влияют «скрытые затраты», заложенные в производственные процессы и цепочки поставок. Основное преимущество заключается в максимальном использовании материала . MIM — это процесс, близкий к чистой форме, который эффективно преобразует дорогостоящие металлические порошки в готовые детали, значительно сокращая количество отходов и брака . Более того, исключительная способность MIM к одноэтапной консолидации позволяет создавать сложные геометрии, которые в противном случае потребовали бы множества вторичных операций (таких как сварка, пайка или обширная механическая обработка). Кроме того, крупносерийный, автоматизированный характер производства MIM обеспечивает сокращение цепочек поставок и быструю, стабильную поставку партий . Эта возможность снижает риски хранения запасов, административные расходы и потенциальные потери от задержек поставок. Для высокодоходных клиентов, для которых эффективность, качество и быстрый вывод продукции на рынок являются приоритетными, MIM предлагает больше, чем просто низкую стоимость детали; он предоставляет комплексное, системное решение для оптимизации совокупной стоимости владения (TCO) .

План будущего: MIM как двигатель инноваций в сфере HVC

Прорыв в области шарниров в HUAWEI Mate XT демонстрирует, как технология MIM открывает новые горизонты производства для клиентов с высокой ценностью. Эффективно преобразуя дорогостоящие материалы и превращая невозможные конструкции в масштабируемую реальность, MIM обеспечивает не только операционную эффективность, но и стратегическую гибкость , необходимую для успеха на гиперконкурентных рынках. Поскольку клиенты с высокой ценностью продолжают расширять границы миниатюризации и функциональности, технология литья под давлением металла готова стать не просто поставщиком, но и незаменимым двигателем следующей промышленной революции, определяя стандарты будущего совершенства продуктов.

Делиться:

Производитель прецизионных керамических деталей: как выбрать подходящего и идеального для вас производителя

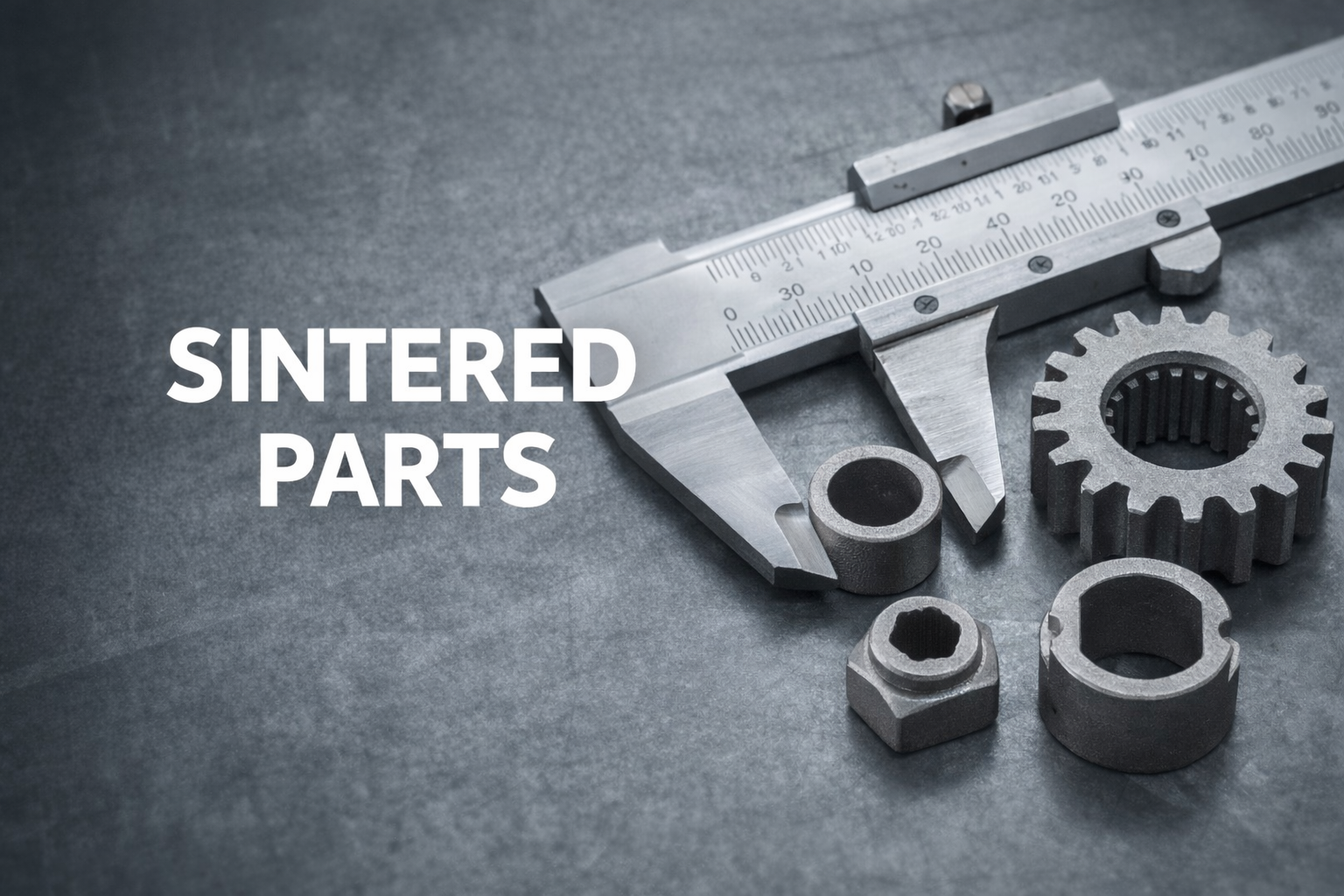

Детали механических машин: что это такое, как они изготавливаются и почему они важны в реальном производстве