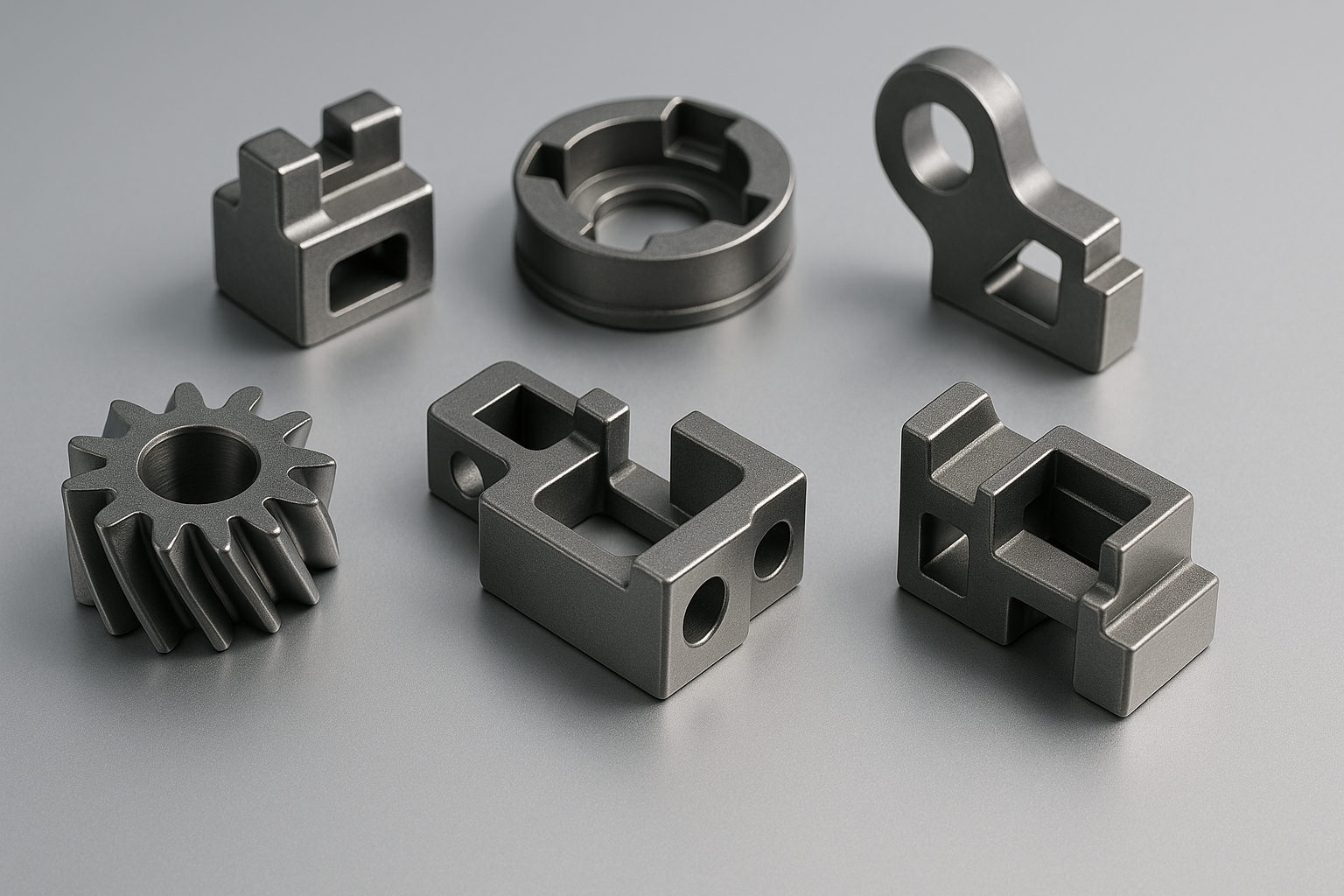

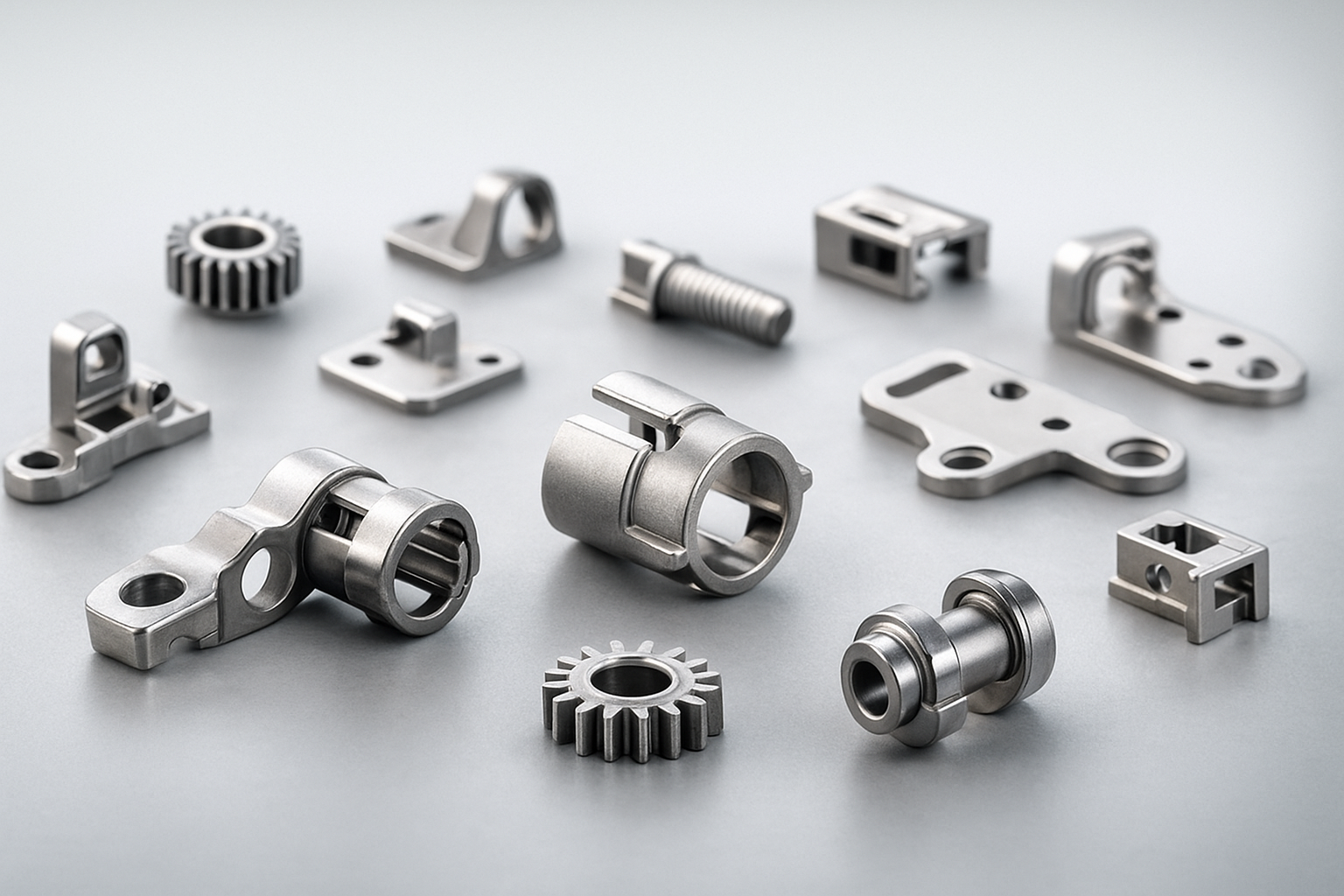

El moldeo por inyección de metal (MIM) produce piezas relativamente pequeñas, complejas, netas o casi netas que pueden incluir características como agujeros, radios, logotipos y texto. Además,

MIM puede fabricar este tipo de piezas por la mitad del coste del mecanizado CNC o la fundición a la cera perdida. Mejor aún, MIM permite la consolidación de múltiples componentes en un solo diseño, eliminando la necesidad de operaciones de ensamblaje posteriores. Las piezas terminadas tienen excelente resistencia, acabado superficial y resistencia a la corrosión.

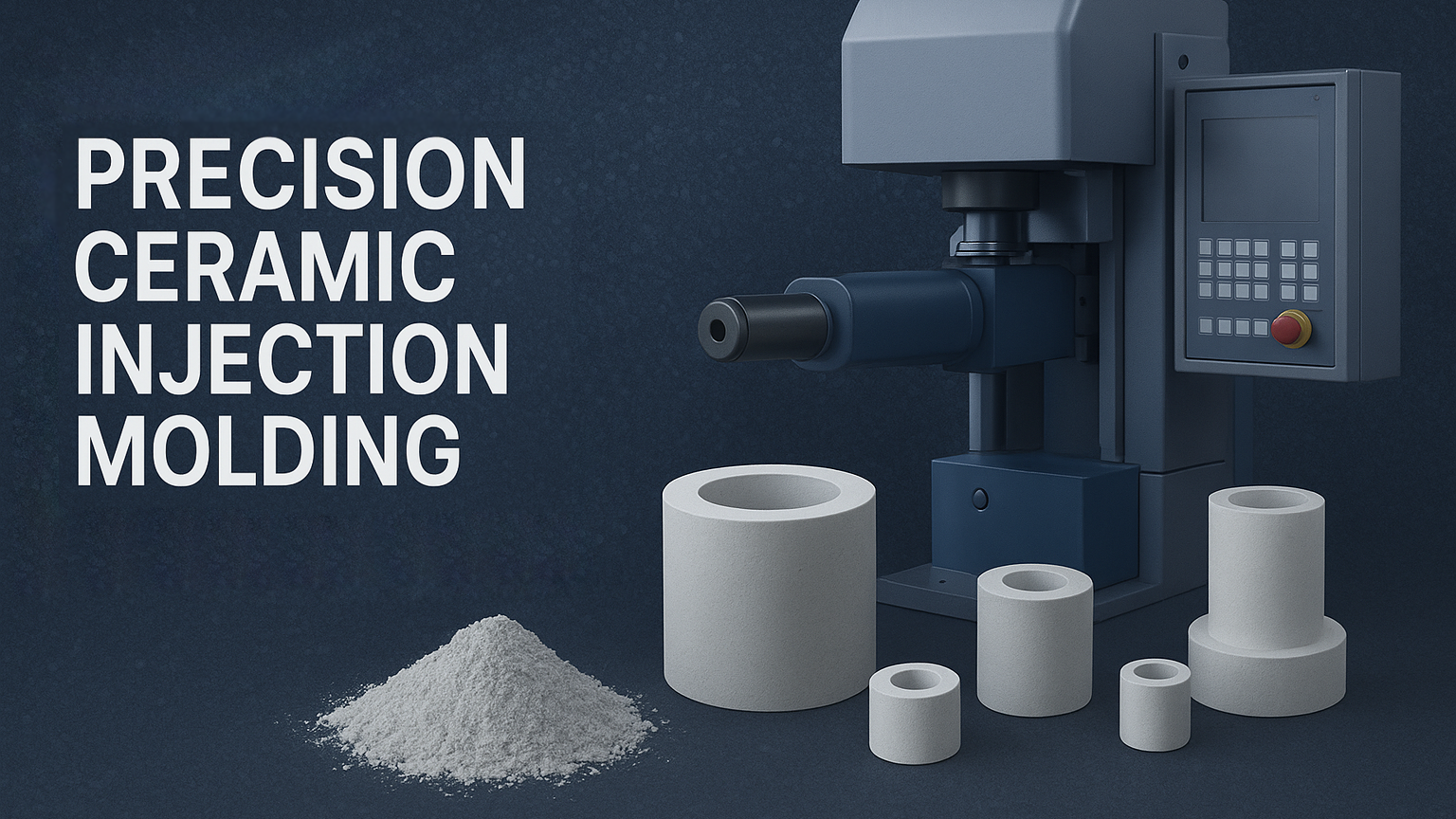

El material MIM comprende polvo metálico fino (menos de 20 micrones) mezclado en caliente con aglutinantes poliméricos, formando una mezcla homogénea. Los metales moldeados por inyección incluyen titanio, aceros para herramientas, aceros inoxidables y aleaciones de alta temperatura, entre otros. La mezcla caliente se enfría y se granula para formar la materia prima para máquinas de moldeo por inyección especialmente equipadas.

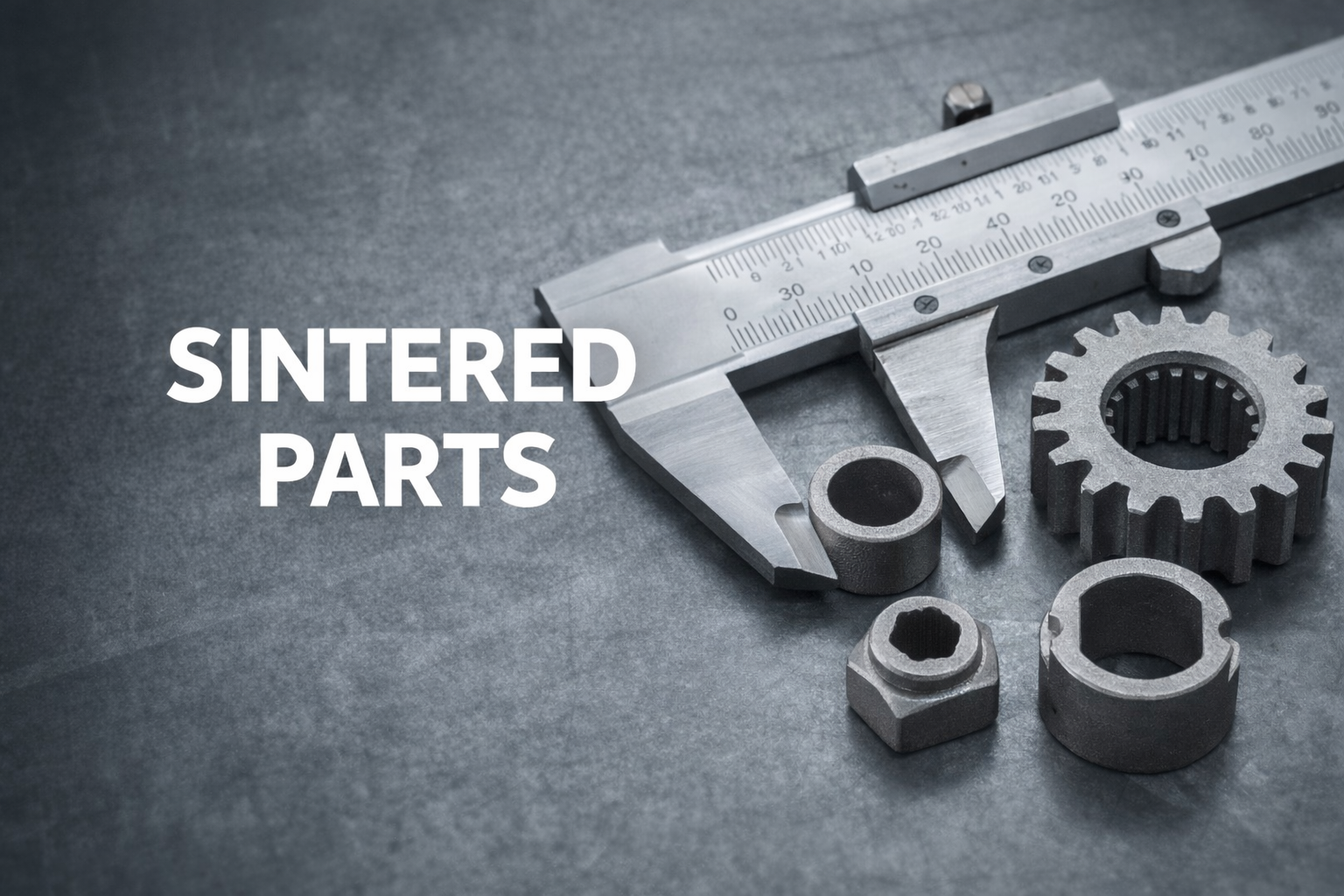

Las máquinas moldean la materia prima en las llamadas piezas "verdes" que se paletizan sobre accesorios cerámicos planos o "instaladores". Un catalizador elimina el 90% del aglutinante de la parte verde, creando lo que se llama una “parte marrón”. Finalmente, las piezas marrones se sinterizan utilizando una temperatura y atmósfera adecuadas para la aleación que se está procesando. El calor elimina el polímero residual y sinteriza o une partículas vecinas, dando piezas con densidades del 96 al 99% de la teórica. La contracción durante la sinterización es lineal y predecible, entre un 14 y un 22%. El sobredimensionamiento de la cavidad del molde lo compensa, con tolerancias típicas durante la sinterización de ±0,003 a ±0,005 pulg./pulg.

Compartir:

¿Qué es el proceso de inyección de aglutinante metálico?

Cómo utilizar Mim en la producción de piezas metálicas