Este artículo profundizará en la pulvimetalurgia.

Aprenderás sobre los siguientes 5 temas

1. ¿Qué es la pulvimetalurgia?

2. Proceso de pulvimetalurgia

3. Piezas y productos aeroespaciales fabricados mediante pulvimetalurgia

4. Materiales metálicos utilizados en pulvimetalurgia

5. Más...

¿Qué es la pulvimetalurgia?

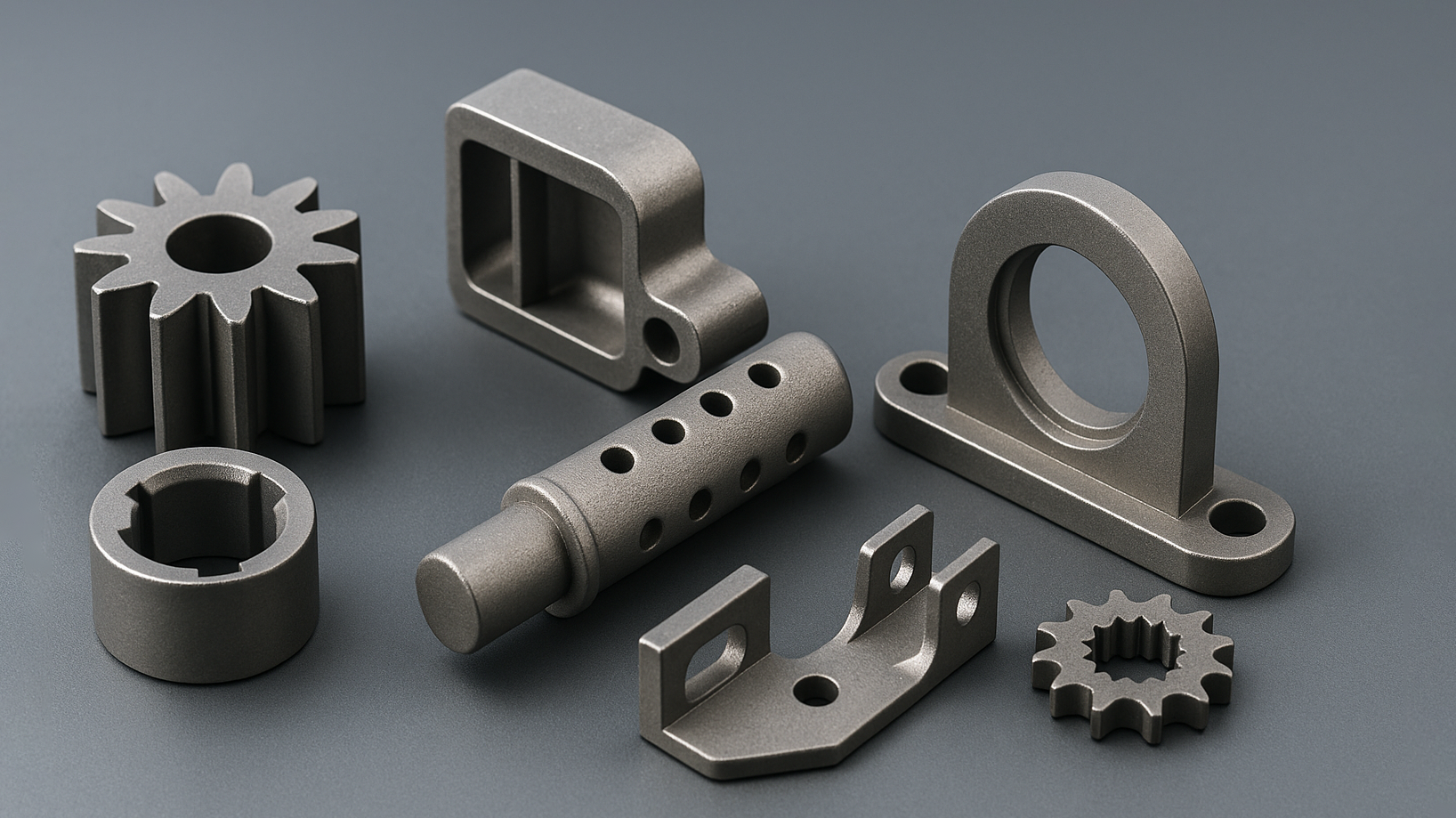

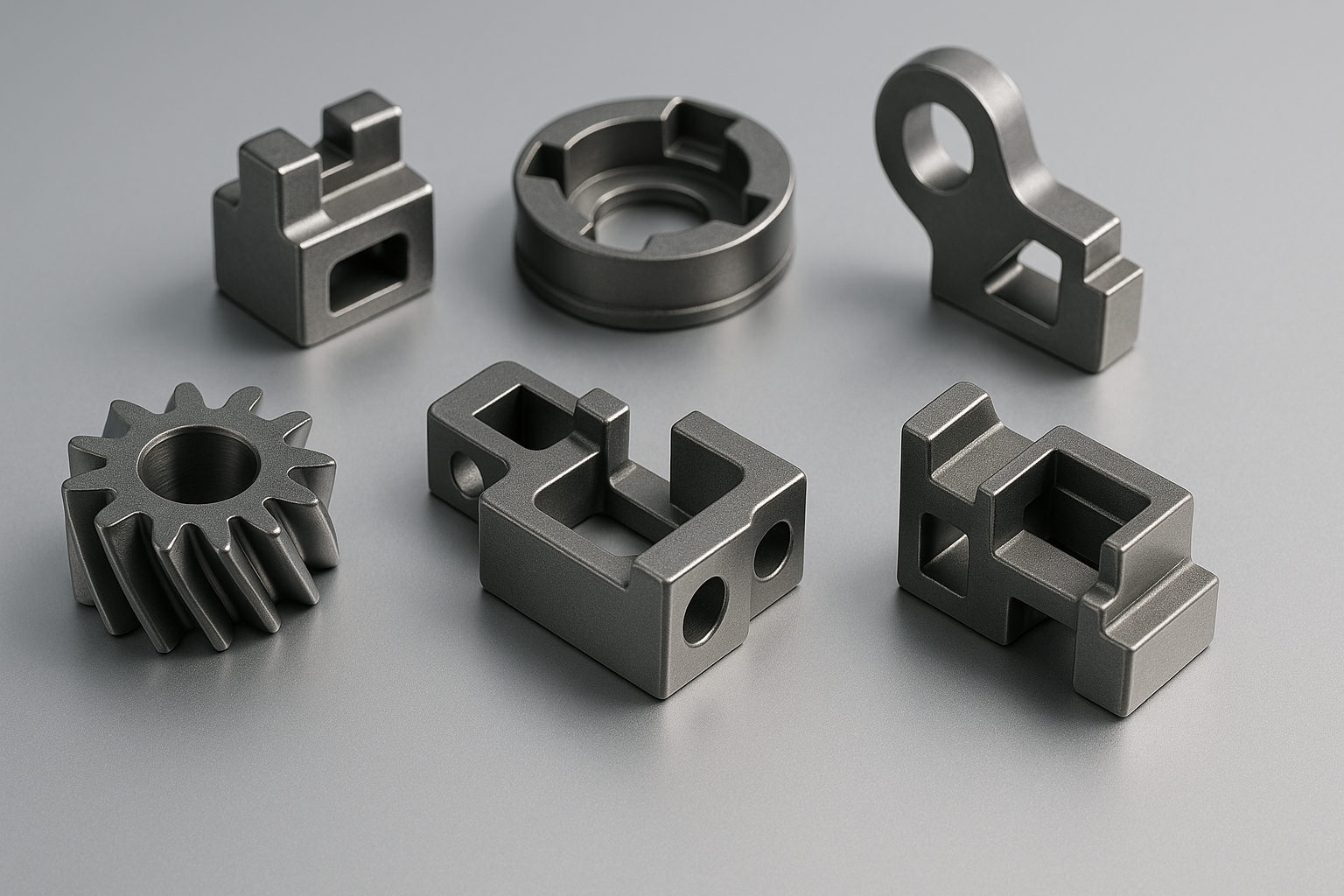

La pulvimetalurgia es una industria que fabrica polvos metálicos. Utiliza polvos metálicos (incluyendo una pequeña cantidad de polvos no metálicos mezclados) como materia prima para fabricar materiales y productos mediante un proceso de moldeo-sinterización. Con el desarrollo de la tecnología moderna de fabricación pulvimetalúrgica, la fundición de metal en polvo y otras técnicas avanzadas, los productos pulvimetalúrgicos han permitido que estos productos sustituyan a la fundición, forja, corte y piezas mecánicas convencionales con estructuras complejas y cortes difíciles. Sus áreas de aplicación complementarias están en constante expansión.

Desde la fabricación de maquinaria general hasta instrumentos de precisión, desde herramientas de hardware hasta maquinaria de gran tamaño, desde la industria electrónica hasta la fabricación de motores, desde la industria civil hasta la industria militar, desde la tecnología general hasta la alta tecnología de vanguardia, la tecnología de pulvimetalurgia, incluida la fundición de metal en polvo , es evidente. En el ámbito de la industria civil, los productos de pulvimetalurgia se han vuelto indispensables como componentes básicos para industrias como la automotriz, la de motocicletas, la de electrodomésticos, la de herramientas eléctricas, la de maquinaria agrícola y la de oficina.

El enorme potencial del mercado también impulsa el avance tecnológico. Con la continua expansión del ámbito de aplicación de los productos de pulvimetalurgia, los requisitos de tamaño, forma y rendimiento de las partículas de polvo metálico son cada vez mayores. El rendimiento, el tamaño y la forma de los polvos metálicos dependen en gran medida del método de producción y el proceso de preparación. Por lo tanto, la tecnología de preparación de polvos también está en constante desarrollo e innovación, especialmente para respaldar métodos avanzados como la fundición de metal en polvo .

Pasos del proceso tradicional de pulvimetalurgia

Preparación del polvo → Mezcla → Prensado → Sinterización → Posprocesamiento → Inspección y envasado

1. Preparación del polvo

Propósito: Producir polvos de metal o aleación que cumplan requisitos específicos de tamaño de partícula, forma y pureza.

Métodos:

-

Métodos físicos: Atomización (atomización de gas, atomización de agua), molienda mecánica.

-

Métodos químicos: Reducción, electrólisis.

-

Aleación mecánica: mezcla de polvos metálicos o no metálicos mediante molienda de bolas.

Puntos Clave de Control: Pureza del polvo, distribución del tamaño de partícula y niveles de oxidación. Estos polvos también son la base de los materiales MIM (utilizados en el moldeo por inyección de metales), donde los polvos ultrafinos y de alta pureza son esenciales para un flujo óptimo y un rendimiento de sinterización óptimo.

2. Mezclando

Propósito: Mezclar homogéneamente polvos metálicos con lubricantes, aglutinantes o componentes de aleación.

Métodos:

-

Mezcla en seco: Para composiciones simples.

-

Mezcla húmeda: agrega agentes líquidos para mejorar la uniformidad.

Puntos Clave de Control: Garantizar la uniformidad y evitar la segregación de componentes. En el caso del MIM por inyección , los aglutinantes y aditivos deben mezclarse uniformemente para formar una materia prima apta para el moldeo por inyección.

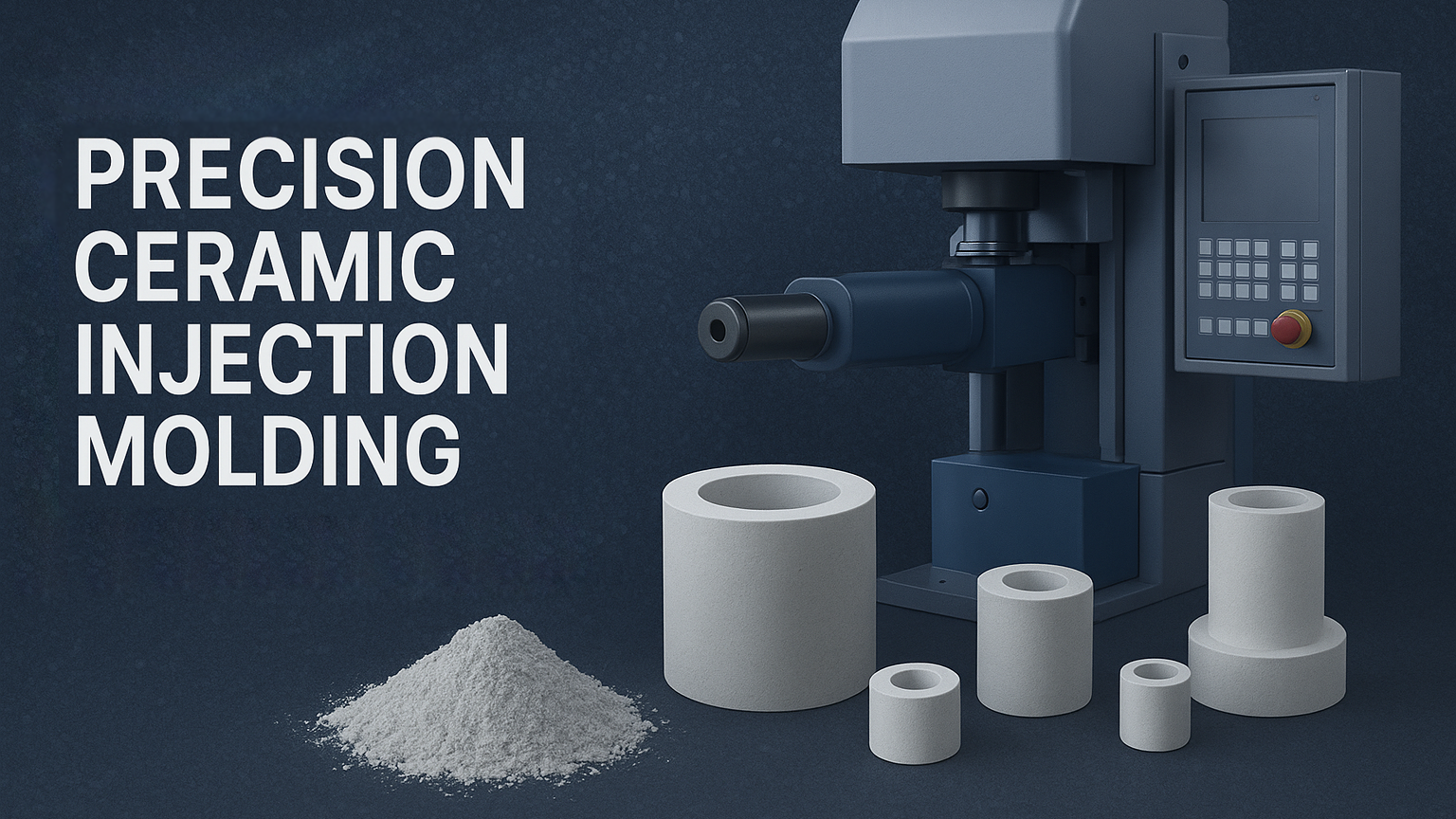

3. Prensado y modelado

Propósito: Compactar el polvo en la forma deseada, formando una parte verde.

Métodos:

-

Prensado Uniaxial: Común para formas simples.

-

Prensado isostático: se utiliza para formas complejas o requisitos de alta densidad.

Puntos Clave de Control: Controle la presión de prensado y la densidad en verde para evitar defectos como grietas o delaminación. En el caso de la inyección MIM , el moldeado se realiza mediante moldeo por inyección en lugar del prensado tradicional, lo que permite geometrías más complejas.

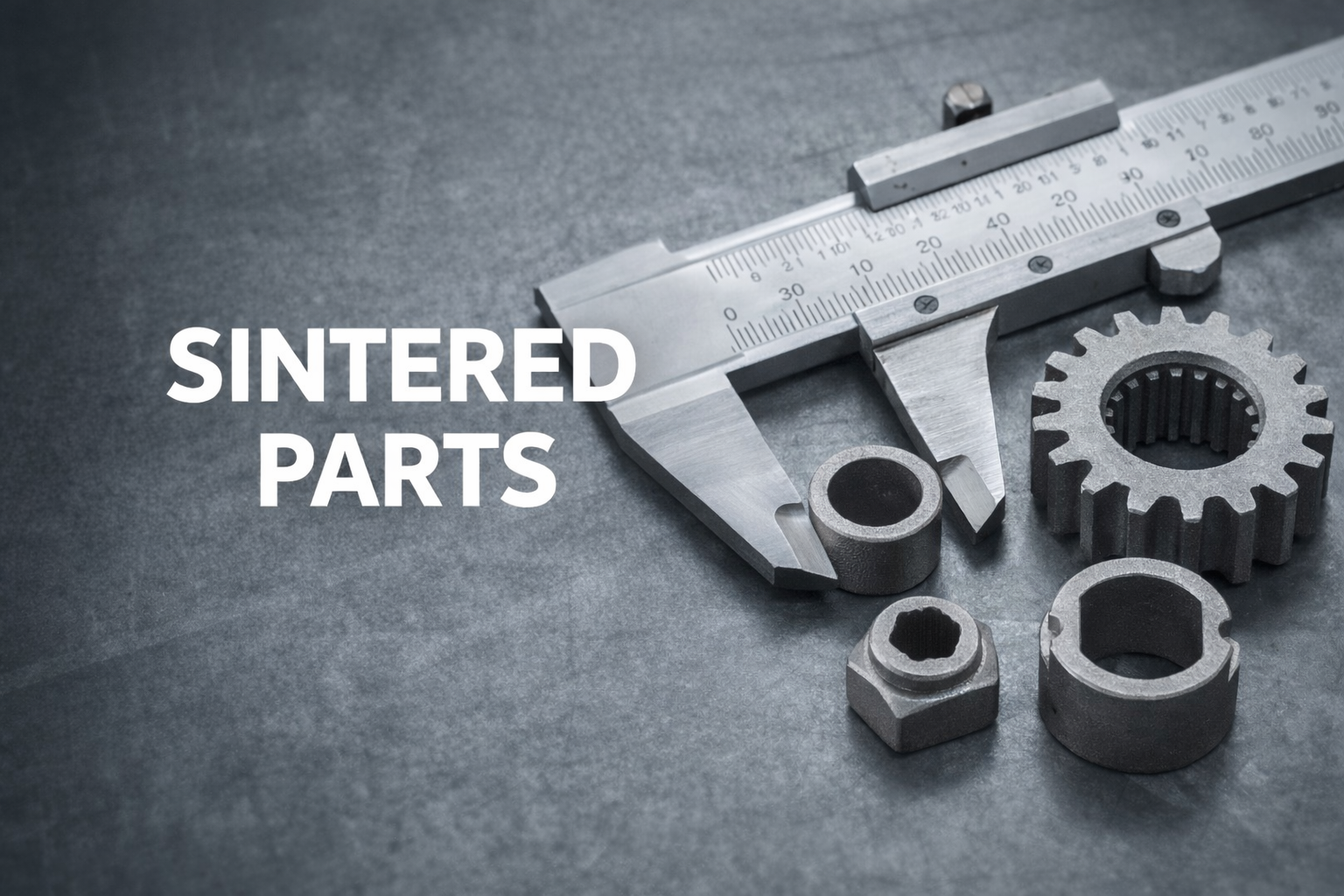

4. Sinterización

Propósito: Calentar la parte verde para crear una unión metalúrgica entre las partículas de polvo, mejorando la resistencia y la densidad.

Procesos:

-

Sinterización en estado sólido: calentadas por debajo del punto de fusión, las partículas se unen mediante difusión.

-

Sinterización en fase líquida: algunos componentes se funden para formar una fase líquida, lo que ayuda a la unión de las partículas.

Puntos Clave de Control: Temperatura, duración y atmósfera de sinterización (p. ej., vacío, gas inerte). En aplicaciones de materiales MIM , un control preciso de la sinterización es vital para eliminar los residuos de aglutinante y alcanzar una densidad casi total.

5. Posprocesamiento (opcional)

Dependiendo de los requisitos del producto, los pasos adicionales pueden incluir:

-

Mecanizado: Torneado, fresado o rectificado para obtener dimensiones precisas y calidad de superficie.

-

Tratamiento térmico: Mejora las propiedades mecánicas.

-

Tratamiento de superficies: galvanoplastia, oxidación o recubrimiento para resistencia a la corrosión o estética.

-

Impregnación: Relleno de poros con aceite o polímeros para mejorar la hermeticidad o la lubricación.

6. Inspección y embalaje

- Propósito: Asegurarse de que los productos terminados cumplan con los estándares de calidad y las especificaciones del cliente.

- Elementos de inspección:

- Precisión dimensional.

- Densidad y porosidad.

- Propiedades mecánicas, como dureza y resistencia.

- Inspección de calidad de la superficie.

- Embalaje: Evitar la oxidación o daños durante el transporte y almacenamiento.

Los productos fabricados mediante inyección MIM a menudo requieren desligado y sinterización como pasos críticos de posprocesamiento para lograr el rendimiento final y la precisión dimensional.

Materiales metálicos utilizados en la pulvimetalurgia aeroespacial

1. Titanio y aleaciones de titanio

- Características:

- Alta resistencia específica (excelente relación resistencia-peso).

- Resistencia excepcional a la corrosión y rendimiento frente a la fatiga.

- Buena resistencia a altas temperaturas.

- Aleaciones comunes: Ti-6Al-4V, Ti-48Al-2Cr-2Nb (γ-TiAl).

- Aplicaciones:

- Álabes de motor de turbina, conectores y componentes estructurales del fuselaje.

2. Superaleaciones

- Características:

- Excelente resistencia a altas temperaturas y resistencia a la fluencia.

- Excelente resistencia a la oxidación y la corrosión.

- Tipos comunes:

- Aleaciones a base de níquel (por ejemplo, Inconel 718, Rene 95).

- Aleaciones a base de cobalto (por ejemplo, Haynes 188).

- Aleaciones a base de hierro.

- Aplicaciones:

- Álabes de turbinas, piezas de cámaras de combustión, toberas de motores de cohetes.

3. Aluminio y aleaciones de aluminio

- Características:

- Baja densidad y ligero.

- Buena maquinabilidad y resistencia a la corrosión.

- Aleaciones comunes: aleación de aluminio 7075, aleación Al-Si.

- Aplicaciones:

- Componentes estructurales aeroespaciales, marcos de soporte.

4. Molibdeno y aleaciones de molibdeno

- Características:

- Alto punto de fusión y excelente rendimiento a alta temperatura.

- Buena conductividad térmica y resistencia al choque térmico.

- Aplicaciones:

- Materiales de barrera térmica para naves espaciales, toberas de cohetes, componentes electrónicos.

5. Tungsteno y aleaciones de tungsteno

- Características:

- Punto de fusión y densidad extremadamente altos.

- Excelente resistencia a altas temperaturas y propiedades de protección contra la radiación.

- Aplicaciones:

- Toberas de cohetes, componentes de protección contra la radiación, contrapesos.

6. Materiales de pulvimetalurgia a base de hierro

- Características:

- Buenas propiedades mecánicas y rentabilidad.

- La resistencia y la resistencia al desgaste se pueden mejorar mediante la aleación.

- Aplicaciones:

- Engranajes, cojinetes y componentes de soporte.

Tolerancias en el moldeo por inyección de metal

Las tolerancias del moldeo por inyección de metal son un factor crítico para determinar la precisión dimensional y la consistencia del rendimiento de los componentes MIM. Un control adecuado de las tolerancias del moldeo por inyección de metal garantiza que las piezas cumplan con los requisitos de las aplicaciones de alta precisión, minimizando al mismo tiempo la necesidad de posprocesamiento. Las tolerancias dependen del tipo de material, la geometría de la pieza, el diseño del utillaje y el comportamiento de sinterización.

1. Tolerancias dimensionales típicas

| Tipo de característica | Tolerancia estándar (tal como se sinteriza) | Tolerancia mejorada (con calibración) |

|---|---|---|

| Dimensión lineal (≤ 10 mm) | ±0,3% de la dimensión nominal | ±0,1% a ±0,2% |

| Dimensión lineal (> 10 mm) | ±0,5% de la dimensión nominal | ±0,2% a ±0,3% |

| Diámetro del agujero | ±0,3% a ±0,5% | ±0,1% a ±0,2% |

| Planitud/Paralelismo | ±0,1 mm por 25 mm | ±0,05 mm con procesamiento secundario |

Nota: Las tolerancias pueden variar levemente según el tipo de aleación y la complejidad de la pieza.

2. Factores que influyen en las tolerancias del moldeo por inyección de metal

-

Contracción del material: La contracción típica durante la sinterización es del 15 al 20 %. La predicción precisa de la contracción es esencial para lograr tolerancias ajustadas en el moldeo por inyección de metal.

-

Geometría de la pieza: Las paredes delgadas, los tramos largos o las características 3D complejas son más propensas a variaciones, lo que requiere una compensación en el diseño del molde.

-

Precisión de herramientas: Los moldes de alta precisión reducen la acumulación de tolerancia y permiten una repetibilidad constante.

-

Calidad de la materia prima: La materia prima uniforme garantiza un flujo y empaque consistentes, lo que impacta directamente en las tolerancias finales del moldeo por inyección de metal.

-

Control de sinterización: la uniformidad de la temperatura, la estabilidad de la atmósfera y los accesorios de sinterización influyen en las tolerancias finales.

3. Técnicas de optimización de la tolerancia

-

Calibración secundaria (acuñación): mejora las dimensiones críticas más allá de las tolerancias de moldeo por inyección de metal estándar.

-

Mecanizado CNC Post-Sinterizado: Se aplica a características que requieren tolerancias ultra ajustadas (por ejemplo, < ±0,01 mm).

-

Diseño para MIM: incorporar tolerancias generosas siempre que sea posible y aplicar un control más estricto solo a las características críticas para la función.

4. MIM vs. Otros procesos

| Proceso | Tolerancias típicas |

|---|---|

| Moldeo por inyección de metal | ±0,3 % (estándar), ±0,1 % (mejorado) |

| Mecanizado CNC | ±0,01 mm |

| Fundición a presión | ±0,5% a ±1,0% |

| Prensado de pulvimetalurgia | ±0,3 mm |

Las tolerancias de moldeo por inyección de meta ofrecen un equilibrio ideal entre precisión y rentabilidad, especialmente en la producción de gran volumen de componentes pequeños y complejos.

5. Ejemplos de aplicación con requisitos de tolerancia estrictos

-

Componentes de la bisagra del teléfono inteligente: ±0,05 mm

-

Puntas quirúrgicas para dispositivos médicos: ±0,02 mm

-

Microdientes de engranaje: ±0,03 mm

-

Piezas del movimiento del reloj: ±0,01 mm (posmecanizadas)

Materiales metálicos utilizados en la pulvimetalurgia

Aunque prácticamente no existen restricciones sobre los metales utilizados en la pulvimetalurgia, algunos se prefieren debido a sus propiedades y características específicas. Los fabricantes evalúan diversos factores al seleccionar los metales que mejor se adaptan a sus necesidades.

Los factores clave a la hora de elegir metales para la pulvimetalurgia incluyen la resistencia a la corrosión, la dureza, la resistencia a la tracción, la tenacidad al impacto y la resistencia a la fatiga. Cada metal posee algunas o todas estas propiedades, y la elección depende de los requisitos específicos de los componentes que se producen.

1. Titanio

- Características:

- Alta resistencia específica (excelente relación resistencia-peso).

- Resistencia excepcional a la corrosión y rendimiento frente a la fatiga.

- Buena resistencia a altas temperaturas.

- Aleaciones comunes: Ti-6Al-4V, Ti-48Al-2Cr-2Nb (γ-TiAl).

- Aplicaciones:

- Álabes de motor de turbina, conectores y componentes estructurales del fuselaje.

2. Acero inoxidable

- Características:

- Excelente resistencia a la corrosión y al óxido.

- Versatilidad y adaptabilidad excepcionales para diversas aplicaciones.

- Serie Común: Aceros inoxidables 300 y 400.

- Aleación notable:

- Acero inoxidable 316L: conocido por su excelente resistencia a la corrosión, tenacidad, ductilidad y resistencia al ácido.

- Aplicaciones:

- Componentes aeroespaciales, piezas de automóviles, instrumentos médicos y aplicaciones marinas.

3. Cobre y aleaciones de cobre

- Características:

- Excelente resistencia a la corrosión y al óxido, especialmente en ambientes húmedos.

- Se pueden utilizar como polvos prealeados o mezclas elementales.

- Aleación común:

- Bronce: Una aleación de cobre y estaño comúnmente utilizada para cojinetes autolubricantes.

- Aplicaciones:

- Componentes eléctricos, cojinetes y piezas decorativas.

4. Aluminio y aleaciones de aluminio

- Características:

- Baja densidad y ligero.

- Excelente maquinabilidad y resistencia a la corrosión.

- Aleaciones comunes: aleación de aluminio 7075, aleación Al-Si.

- Aplicaciones:

- Componentes estructurales y marcos de soporte aeroespaciales.

5. Materiales de PM a base de hierro

- Características:

- El hierro es un material cristalino de color gris-negro con una densidad de 7,694 g/cm³ y un punto de fusión de 1837 °C.

- Normalmente se procesa mediante atomización de agua a alta presión y se sinteriza a una temperatura de 1121 °C.

- Debido a su suavidad, el hierro a menudo se alea con carbono para producir acero.

- Aplicaciones:

- Componentes automotrices como engranajes, cojinetes y estructuras de soporte.

Como proveedor profesional de piezas de pulvimetalurgia, XY-GLOBAL se especializa en el proceso MIM (moldeo por inyección de metal) en el sector aeroespacial. Nos comprometemos a ofrecer a nuestros clientes soluciones personalizadas para piezas de aviación y a promover la innovación y el desarrollo de la fabricación de alta gama. Le invitamos a conocer más sobre nuestra tecnología y servicios. Indique sus necesidades en la sección " Solicitar presupuesto " a continuación y nos pondremos en contacto con usted lo antes posible.

Compartir:

Fabricación avanzada: sinterización de carburo, electrólisis en pulvimetalurgia y material SINT D32 para fabricantes de piezas cerámicas

MIM 4605 y el proceso de forjado en polvo: Descubriendo las ventajas del moldeo por inyección de metal