En los últimos años, la tendencia de crecimiento de la industria de PIM ha sido muy fuerte. La encuesta de mercado y el análisis de pronóstico de la industria de MIM de BCCResearch muestran que el mercado mundial de productos MIM fue de US$382 millones en 2004 y se espera que crezca a US$571 millones en 2009, con una tasa de crecimiento anual promedio de 8.4%.

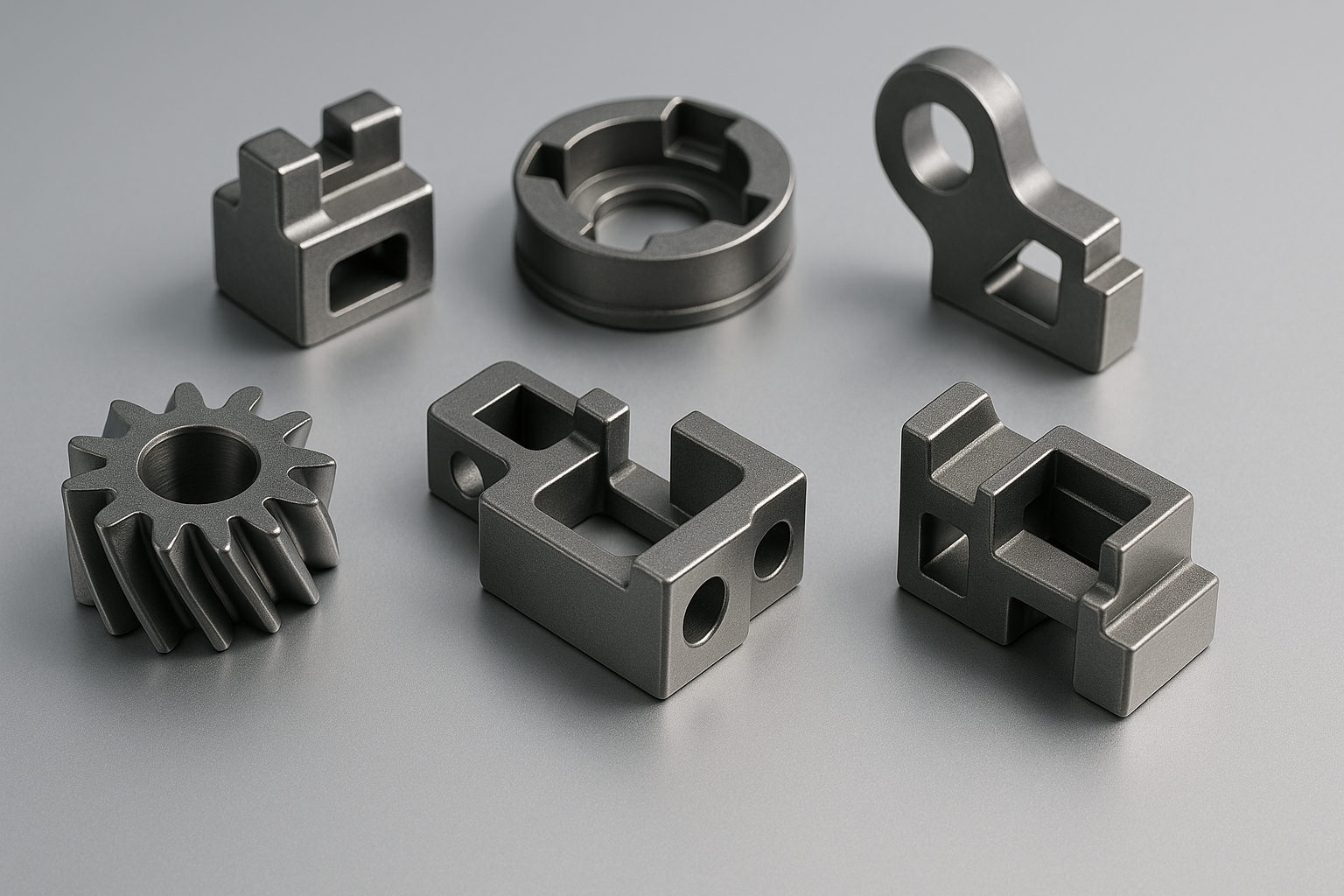

1.2 Expansión continua del campo de aplicación del moldeo por inyección de polvo El proceso PIM es adecuado para la producción en masa de pequeñas piezas de metal, cerámica o carburo con formas complejas. Con el desarrollo y la madurez gradual de la tecnología PIM, su campo de aplicación se expande constantemente y ya no se limita a piezas de relojes, piezas mecánicas electrónicas, equipos médicos y piezas de armas ligeras. La promoción industrial y la aplicación de PIM deben combinarse con sus propias características de proceso para que tenga una idoneidad técnica obvia en comparación con procesos como la sinterización de fundición a presión, la fundición de precisión y el mecanizado. 1) Producción en masa de productos complejos En comparación con la sinterización de fundición a presión tradicional, el proceso MIM es adecuado para fabricar piezas metálicas complejas. La encuesta de opinión pública de Sandvik Osprey sobre el futuro mercado de MIM muestra que entre la industria automotriz, aeroespacial, equipos médicos, comunicaciones electrónicas, bienes de consumo y otros campos industriales, el 81% de las personas cree que la industria automotriz será el campo de más rápido crecimiento en el mercado de productos MIM, mientras que el 19% cree que será el campo de equipos médicos. Por lo tanto, las piezas de automoción MIM hechas de acero inoxidable, acero de baja aleación Fe-Ni, aleación a base de Ni y aleación maestra, y los equipos médicos MIM hechos de acero inoxidable, CoCrMo (F75) y aleación de titanio serán los principales puntos de crecimiento del futuro mercado MIM. En el campo de la electrónica y los electrodomésticos, MIM se ha utilizado para fabricar productos con formas cada vez más complejas. La capacidad de disipación de calor del radiador LCD fabricado por el Centro de Investigación ARCSeibersdorf en Austria mediante tecnología de moldeo por inyección de polvo de cobre es 4 veces mayor que la del producto original de fundición a presión de material G-AlSi. Fotec en Austria también utiliza tecnología de moldeo por inyección de polvo de cobre para fabricar disipadores de calor de chips con formas extremadamente complejas.

2) Formación de productos complejos de materiales refractarios y de difícil procesamiento. PIM tiene amplias perspectivas en la formación de productos complejos de materiales como carburo cementado WC-Co, tungsteno y aleaciones de tungsteno, renio y cerámica de alúmina. El Centro Nacional de Energía Atómica (CEA) francés utiliza la tecnología PIM para fabricar nuevos intercambiadores de calor de microalúmina. El Centro de Investigación Froschungszentrum Karlsruhe en Alemania y el Centro de Investigación ARC Seibersdorf en Austria han utilizado el moldeo por inyección de tungsteno puro para fabricar desviadores en reactores nucleares. Al mismo tiempo, el primero también ha desarrollado materias primas de moldeo por inyección para aleaciones de W1La, W-Ni-Fe y WCu, que se espera que se utilicen en escudos térmicos, microelectrónica y industrias automotrices. Powdermet en Estados Unidos ha desarrollado el proceso de moldeo por inyección de metales refractarios renio, WC-Co y WC-Cr3C2-Co y se ha utilizado para fabricar piezas como jaulas de bolas, cuerpos de válvulas y anillos.

3) Formación de productos de materiales personalizados. El proceso PIM tiene las ventajas de la pulvimetalurgia. El personal de proceso puede diseñar la composición de los materiales de acuerdo con las necesidades del producto. Esta característica amplía el campo de aplicación del PIM y tiene ventajas obvias sobre procesos como la fundición de precisión y el mecanizado. El instituto de investigación dirigido por el profesor German RM de la Universidad de Mississippi está estudiando el proceso de moldeo por inyección de materiales compuestos a base de aluminio y polvos de pseudoaleación nano W-Cu. Por otro lado, la tecnología de coinyección también ha comenzado a aplicarse al campo MIM. El Instituto Fraunhofer IFAM en Alemania utiliza este método para fabricar micropiezas de 17PH/316L y 316L/Fe con diferentes propiedades físicas en diferentes partes. Diferentes materiales en coinyección se conectan entre sí para formar un todo durante el proceso de sinterización, mientras que la tecnología de ensamblaje en molde MIM (moldeo por ensamblaje) utiliza la incompatibilidad de los materiales durante el proceso de sinterización para formar y ensamblar piezas durante la etapa de inyección. Esta tecnología se originó a partir de la tecnología de moldeo por inyección de ensamblaje. Arburg ha utilizado este método para MIM para producir bisagras mediante ensamblaje de inyección en molde y co-sinterización de polvo esferoidizado 17-4PH y polvo de aleación maestra 17-4PH.

Los requisitos de proceso de μ-PIM, una tecnología relacionada con el moldeo por microinyección de polvo, son más altos que los del PIM ordinario, lo que se refleja en sus diversos eslabones de producción. El tamaño del polvo utilizado en μ-PIM es generalmente un orden de magnitud más pequeño que el tamaño interno más pequeño de la pieza formada. Para materiales metálicos, generalmente es menor a 5 μm. Para materiales cerámicos, generalmente es menor a 0,5 μm. El uso de polvo fino es beneficioso para la precisión, la calidad de la superficie y la retención de la forma del producto durante el proceso de desengrasado, pero el costo del polvo también aumenta. El aglutinante utilizado en μ-PIM debe ser lo suficientemente bajo para facilitar el llenado de microcavidades durante el proceso de inyección. Al mismo tiempo, el aglutinante debe garantizar que la pieza en bruto después del moldeo por inyección tenga la resistencia suficiente para que sus pequeñas características no se dañen ni deformen durante el desmoldeo y las operaciones posteriores. Dado que el tamaño del polvo es muy fino, se reduce el espacio entre el polvo y el aglutinante y, en consecuencia, aumenta la dificultad de mezcla. La alimentación debe tener una carga de polvo razonable. Si hay demasiado polvo, el aglutinante no podrá infiltrarse en todas las superficies de las partículas de polvo, lo que dificultará el llenado del molde; si hay demasiado aglutinante, la viscosidad de la alimentación disminuirá y el polvo y el aglutinante se separarán durante el proceso de inyección, lo que dará como resultado una densidad desigual de la pieza en bruto formada. Por lo tanto, μ-PIM debe utilizar una alimentación uniforme con una carga razonable.

La máquina de moldeo por microinyección utilizada por μ-PIM tiene las características de alta tasa de inyección, medición precisa del volumen de inyección y respuesta rápida del dispositivo servo. En la actualidad, las máquinas de moldeo por microinyección utilizadas por la industria y las instituciones de investigación relacionadas con μ-PIM son principalmente los modelos de la serie Battenfeld Microsystem 50ArburgAllrounder y la serie Ferromatik Milacron. Los moldes de inyección utilizados por μ-PIM pueden procesarse mediante LIGA, UV-LIGA, ablación láser, micro-EDM, prototipado rápido y otros métodos. Los diferentes métodos de procesamiento tienen diferentes rangos de procesamiento, precisiones y economías. La resistencia al desgaste del molde es un tema importante para μ-PIM. El Centro de Investigación de Karlsruhe en Alemania ha estudiado la resistencia al desgaste de los núcleos de molde hechos de acero de baja aleación, acero de alta aleación, carburo cementado, níquel y otros materiales. El desgaste del núcleo está relacionado con el material en polvo y el aglutinante. La prueba muestra que la corrosión es el principal mecanismo de desgaste. La mejora de la microhomogeneidad del material del molde es beneficiosa para su resistencia al desgaste, pero aún no se ha encontrado la relación directa entre la dureza del material del molde y la resistencia al desgaste. En el proceso de inyección de μ-PIM, los parámetros del proceso como la temperatura del molde, la temperatura de alimentación, la velocidad de desmoldeo, la presión de inyección, la velocidad, el tiempo, etc. deben controlarse razonablemente. Es muy necesario utilizar la simulación numérica para optimizar el molde de moldeo por inyección y los parámetros del proceso. En el proceso de desmoldeo de piezas de μ-PIM, las piezas pueden caerse parcialmente en la cavidad del molde, lo que afecta directamente a la precisión de las piezas. Para garantizar la reproducibilidad de las piezas durante la producción en masa, Battenfeld ha diseñado un sistema de monitoreo visual para observar la integridad de las piezas después del desmoldeo y si hay piezas que se caen en la cavidad del molde.

En el caso del μ-PIM, la reducción del tamaño de las piezas reducirá el tiempo necesario para el desengrasado, pero las partículas de polvo fino aumentarán el tiempo necesario para el desengrasado. Cuando se utilizan aglutinantes a base de parafina para el μ-PIM, es necesario mejorar la retención de la forma y la resistencia de las piezas en bruto durante el proceso de desengrasado. Los estudios han demostrado que los aglutinantes μ-PIM compuestos de polímeros PAN, EVA y HDPE tienen mejores efectos en el proceso de desengrasado. El polvo utilizado en el μ-PIM es más fino que el del PIM ordinario, lo que reduce la temperatura necesaria para la sinterización. Los efectos del crecimiento del grano, la oxidación y la esferoidización deben controlarse durante el proceso de sinterización.

La investigación y aplicación de la tecnología PIM se está desarrollando rápidamente y está dando pleno juego a sus propias características y ventajas. El μ-PIM y el moldeo por inyección de metales ligeros tienen amplias perspectivas de desarrollo y son puntos calientes de investigación en el campo de PIM. El uso de simulación numérica por computadora para optimizar el diseño del proceso PIM es una tendencia inevitable en el futuro. Dado que PIM involucra a la metalurgia de polvos, la industria química, la fabricación de maquinaria y otros campos, la cooperación regional e internacional es muy necesaria.

Compartir:

Aplicación del moldeo por inyección de metal (MIM) en el campo médico

Limitaciones y tendencias de desarrollo del moldeo por inyección de polvo metálico