La tecnología Micro MIM (Micro Metal Injection Molding) es un proceso avanzado que mezcla polvo metálico y aglutinante e inyecta piezas diminutas a través de un molde. Esta tecnología combina la alta precisión del moldeo por inyección con la diversidad de materiales de la pulvimetalurgia para producir piezas metálicas complejas, diminutas y de alta precisión, generalmente de unos pocos milímetros o incluso micras. La tecnología Micro MIM desempeña un papel importante en el campo de la fabricación de precisión, especialmente en la producción de piezas diminutas y de alta precisión, satisfaciendo así las necesidades de la tecnología moderna en cuanto a ligereza y miniaturización.

La tecnología Micro MIM es muy necesaria en sectores como la medicina, la electrónica y la automoción. En el ámbito médico, se puede utilizar para producir pequeñas herramientas quirúrgicas e implantes; en la industria electrónica, para fabricar microconectores y componentes para teléfonos móviles; y en el sector automotriz, para producir sensores de alta precisión y componentes para motores. Gracias a su compatibilidad con formas complejas y su alta precisión, la Micro MIM se ha convertido en una tecnología de proceso indispensable en la fabricación de precisión.

I. Introducción a la tecnología Micro MIM

La tecnología Micro MIM (Moldeo por Inyección de Micro Metal) es una tecnología de mecanizado de precisión que se utiliza específicamente para producir micropiezas metálicas complejas. Su principio básico consiste en mezclar polvo metálico con un aglutinante para formar un material de inyección y luego inyectarlo en el molde. Gracias a su capacidad para fabricar micropiezas de alta precisión y formas complejas, la tecnología Micro MIM se utiliza ampliamente en dispositivos médicos, componentes electrónicos y piezas de automoción.

II. Definición y principio

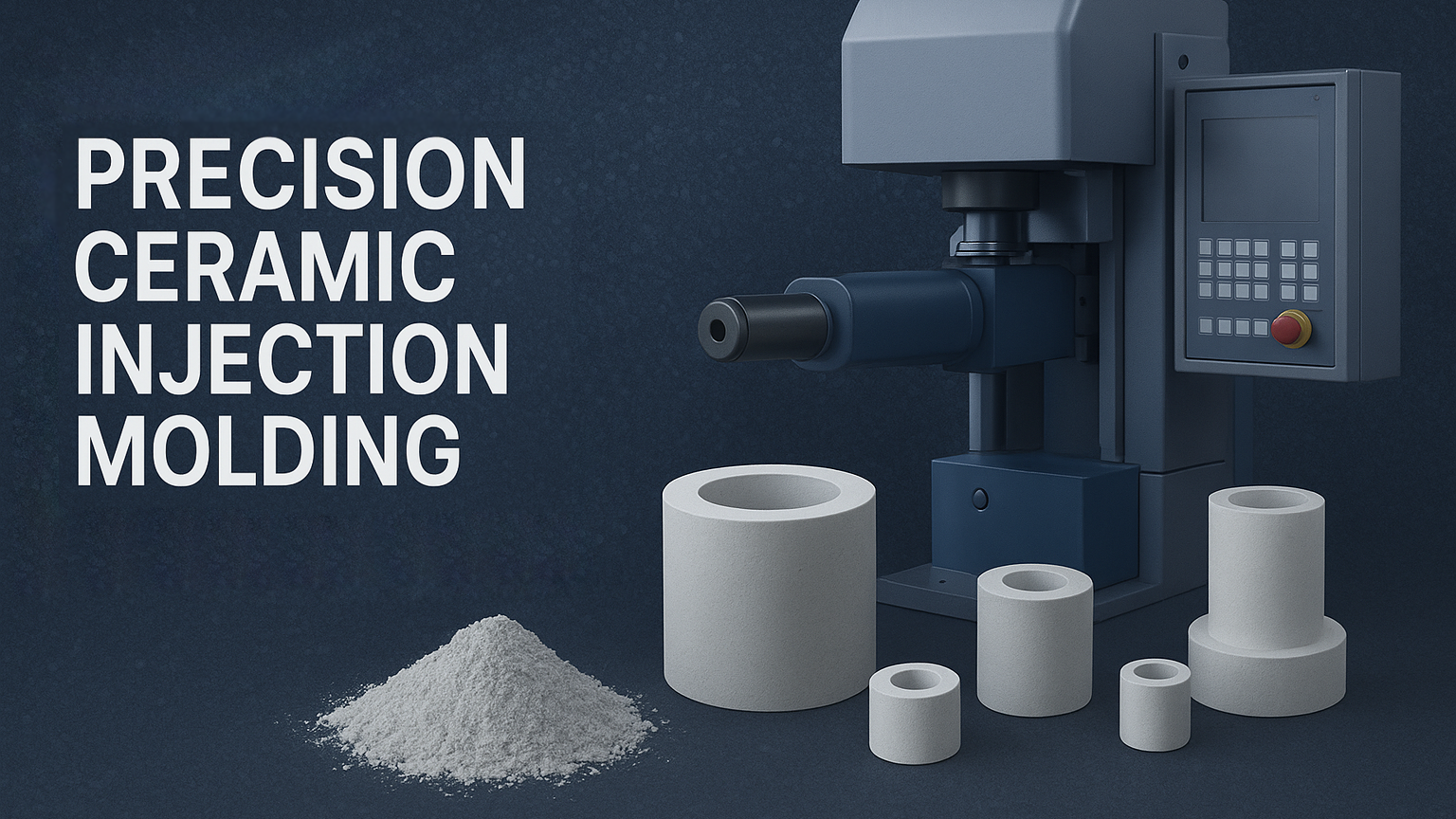

La tecnología Micro MIM, o micromoldeo por inyección de metal, es un proceso de fabricación que mezcla polvo metálico con un aglutinante orgánico para formar una materia prima y, posteriormente, produce micropiezas metálicas de alta precisión mediante moldeo por inyección, desengrasado, sinterización y otros pasos. Su principio de funcionamiento es el siguiente:

- Preparación del polvo: seleccione el polvo metálico adecuado y mézclelo uniformemente con un aglutinante para formar un material de alimentación adecuado para inyección.

- Moldeo por inyección: Inyectar el material de alimentación en el molde y moldear la estructura inicial de la pieza a alta temperatura y alta presión.

- Desengrasado: Eliminar el aglutinante de la pieza mediante calor o medios químicos para hacerla apta para la sinterización.

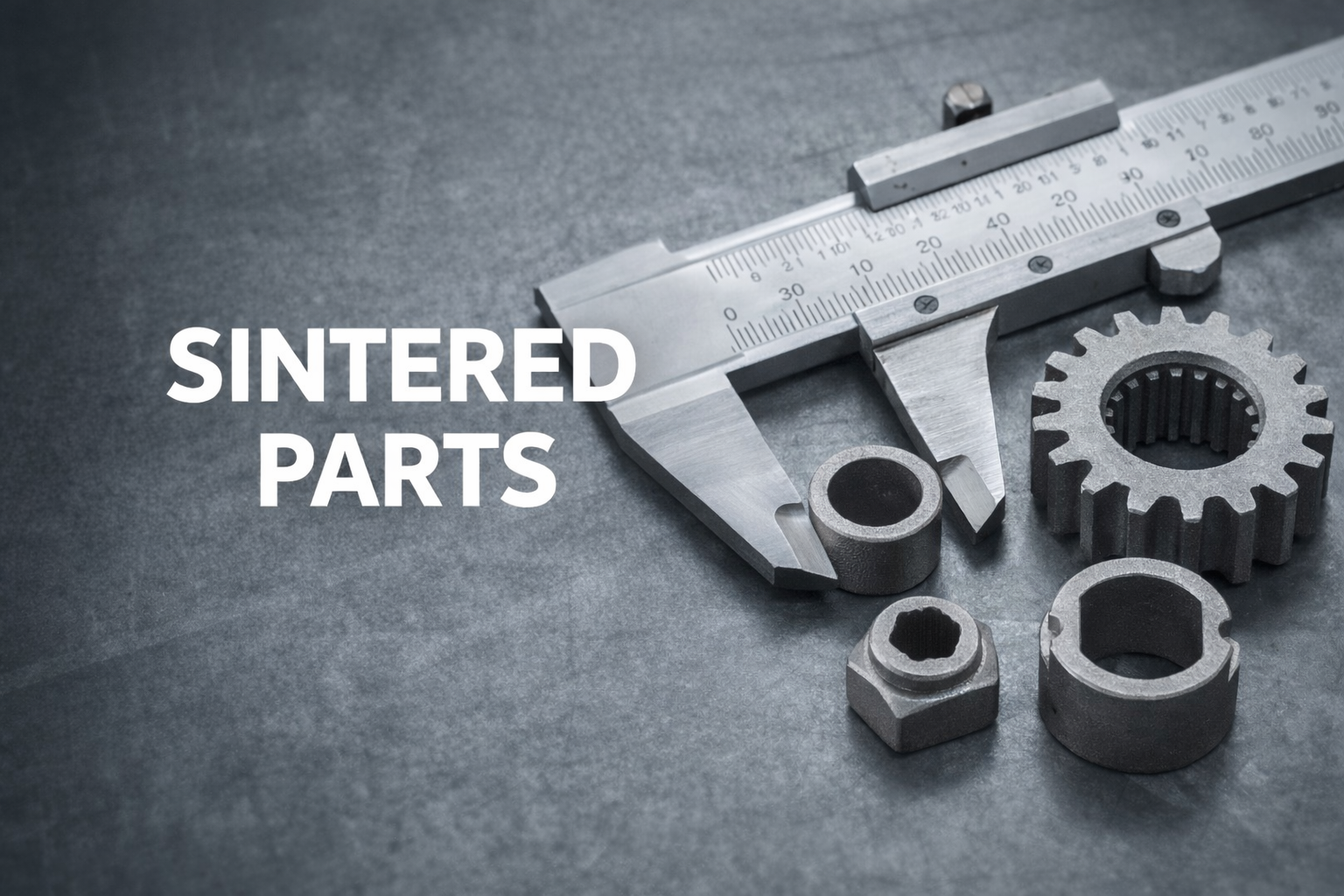

- Sinterización: Las piezas desengrasadas se calientan a la temperatura de sinterización del polvo metálico para promover la fusión de las partículas de polvo para formar las piezas micrometálicas densas y de alta resistencia finales.

La tecnología Micro MIM combina eficazmente las ventajas de la pulvimetalurgia y los procesos de moldeo por inyección, y puede producir piezas metálicas pequeñas y complejas que son difíciles de procesar con los procesos de fabricación tradicionales.

III. Selección de materiales

Los materiales de la tecnología Micro MIM son principalmente polvos metálicos con requisitos de alta resistencia y precisión. Los materiales metálicos más utilizados incluyen: acero inoxidable, aleación de titanio, aleación de cobre, aleación de tungsteno, aleación de níquel y aleación de cobalto-cromo. A continuación, se presenta una introducción detallada de cada material metálico y sus ventajas y desventajas:

- Acero inoxidable

El acero inoxidable es una aleación a base de hierro que contiene cromo, conocida por su excelente resistencia a la corrosión y alta resistencia. Se utiliza a menudo en aplicaciones que requieren resistencia a la corrosión y resistencia, como dispositivos médicos, equipos de procesamiento de alimentos y componentes de construcción. Los aceros inoxidables más comunes para Micro MIM incluyen el 304, el 316 y otros.

Ventajas:

- Resistencia a la corrosión: El acero inoxidable contiene cromo, lo que le da buena resistencia a la corrosión y es adecuado para ambientes húmedos o altamente corrosivos.

- Alta resistencia mecánica: El acero inoxidable tiene una alta resistencia y es adecuado para piezas pequeñas que están sometidas a grandes tensiones mecánicas.

- Costo relativamente bajo: en comparación con otros materiales, el acero inoxidable tiene un costo bajo y es adecuado para la producción a gran escala.

- Buena maquinabilidad: Adecuado para procesos de pulvimetalurgia convencionales y fácil moldeo por inyección.

Desventajas:

- Alta densidad: el acero inoxidable tiene una alta densidad, lo que puede no ser ideal en situaciones donde se requiere aligeramiento.

- Alta temperatura de sinterización: La temperatura de sinterización del acero inoxidable es alta, generalmente supera los 1200 °C, lo que aumenta el consumo de energía y el costo del proceso.

- Aleaciones de titanio

Las aleaciones de titanio poseen una resistencia específica extremadamente alta (relación resistencia/peso) y una excelente resistencia a la corrosión, y se utilizan ampliamente en las industrias aeroespacial, de dispositivos médicos y química. Entre las aleaciones de titanio más comunes para la micro-MIM se encuentra el Ti6Al4V.

Ventajas:

- Biocompatibilidad: Las aleaciones de titanio no provocan reacciones de rechazo en el cuerpo humano y son materiales ideales para la fabricación de implantes médicos.

- Alta relación resistencia-peso: Las aleaciones de titanio son muy resistentes y ligeras, lo que las hace muy adecuadas para equipos aeroespaciales y miniaturizados.

- Excelente resistencia a la corrosión: Las aleaciones de titanio tienen buena resistencia al agua de mar y a la corrosión química.

Desventajas:

- Alto costo de procesamiento: Las materias primas y los costos de procesamiento de las aleaciones de titanio son altos.

- Altos requisitos del proceso de sinterización: La temperatura de sinterización de las aleaciones de titanio es alta, lo que requiere un equipo de sinterización específico y un control preciso de la temperatura.

- Fragilidad a baja temperatura: algunas aleaciones de titanio se vuelven frágiles a bajas temperaturas, lo que limita su uso en entornos de temperaturas extremadamente bajas.

- Aleaciones de cobre

Las aleaciones de cobre son conocidas por su buena conductividad eléctrica y térmica, y se utilizan frecuentemente en la industria electrónica y en equipos de comunicación. Entre las aleaciones de cobre empleadas para la micro MIM se incluyen el latón, el bronce, etc.

Ventajas:

- Excelente conductividad eléctrica: Las aleaciones de cobre son materiales con excelente conductividad eléctrica y son ampliamente utilizados en componentes electrónicos como conectores y conectores.

- Buena conductividad térmica: Las aleaciones de cobre son superiores en conducción térmica y ayudan a disipar el calor en los equipos electrónicos.

- Temperatura de sinterización relativamente baja: La temperatura de sinterización de las aleaciones de cobre es relativamente baja, normalmente por debajo de 1000 °C, lo que reduce el consumo de energía y los requisitos de equipo del proceso.

Desventajas:

- Baja resistencia a la corrosión: Las aleaciones de cobre son propensas a la corrosión en ambientes húmedos o ácidos, lo que puede limitar su vida útil.

- Baja resistencia mecánica: en comparación con el acero inoxidable y las aleaciones de titanio, las aleaciones de cobre tienen menor resistencia y son difíciles de soportar grandes tensiones mecánicas.

- Alta densidad: Las aleaciones de cobre tienen una alta densidad y pueden no ser adecuadas para aplicaciones con altos requisitos de peso ligero.

- Aleaciones de tungsteno

Las aleaciones de tungsteno presentan alta densidad, alto punto de fusión y buena resistencia al desgaste, y se utilizan a menudo en entornos de alta temperatura y aplicaciones que requieren alta dureza. Las aleaciones a base de tungsteno se utilizan principalmente en la industria aeroespacial, militar y otros sectores.

Ventajas:

- Alta densidad y dureza: Las aleaciones de tungsteno tienen una densidad extremadamente alta y buena resistencia al desgaste, y son adecuadas para piezas que requieren alta dureza y alta resistencia.

- Resistencia a altas temperaturas: el punto de fusión de las aleaciones de tungsteno supera los 3000 °C, lo que es adecuado para ocasiones de alta temperatura, como pulverización térmica y piezas de alta temperatura.

- Buen blindaje contra la radiación: la alta densidad del tungsteno le confiere un buen efecto de blindaje contra la radiación, lo que es adecuado para la industria nuclear y los equipos de imágenes médicas.

Desventajas:

- Alto costo: Las materias primas de tungsteno son escasas y costosas, y no son adecuadas para la producción a gran escala y de bajo costo.

- Alta dificultad de sinterización: La temperatura de sinterización de las aleaciones de tungsteno es extremadamente alta, lo que requiere equipos especiales y un alto consumo de energía.

- Alta fragilidad: Las aleaciones de tungsteno tienen poca ductilidad y pueden fracturarse frágilmente bajo mayor estrés.

- Aleaciones de níquel

Las aleaciones de níquel destacan por su resistencia a la corrosión y a las altas temperaturas, y se utilizan ampliamente en equipos de procesamiento químico, componentes de motores de turbinas y piezas para entornos de alta temperatura. Entre las aleaciones comunes a base de níquel se incluyen Inconel, Hastelloy, etc.

Ventajas:

- Buena resistencia a la corrosión: las aleaciones de níquel pueden resistir muchos entornos de corrosión ácidos y alcalinos.

- Buena retención de resistencia a altas temperaturas: las aleaciones de níquel aún pueden mantener su resistencia en entornos de alta temperatura y son adecuadas para piezas de alta temperatura.

- Fuerte resistencia a la oxidación: las aleaciones de níquel también pueden resistir eficazmente la oxidación a altas temperaturas.

Desventajas:

- Procesamiento difícil: Las aleaciones de níquel tienen alta dureza y densidad, y el proceso de procesamiento y sinterización es complejo y requiere mucho tiempo.

- Alto costo: El alto precio de las aleaciones de níquel limita su uso en algunas aplicaciones de bajo costo.

- Alta densidad: Las aleaciones de níquel tienen una alta densidad y no son adecuadas para aplicaciones sensibles al peso.

- aleación de cobalto-cromo

Las aleaciones de cobalto-cromo tienen alta dureza y resistencia al desgaste, excelente biocompatibilidad y se utilizan a menudo en implantes médicos como articulaciones artificiales, aleaciones dentales, etc. Su excelente resistencia a la corrosión también hace que sea ampliamente utilizado en los campos marino y químico.

Ventajas:

- Excelente biocompatibilidad: Las aleaciones de cobalto-cromo tienen buena compatibilidad con los tejidos humanos y son el material preferido para la fabricación de implantes médicos como articulaciones y dientes.

- Alta dureza y resistencia al desgaste: Las aleaciones de cobalto-cromo tienen alta dureza y no son fáciles de desgastar, y son adecuadas para aplicaciones con alta fricción.

- Fuerte resistencia a la corrosión: tiene una excelente resistencia a la corrosión en ambientes ácidos y alcalinos y es adecuado para uso a largo plazo en el cuerpo o en ambientes hostiles.

Desventajas:

- Alto costo de procesamiento: Las aleaciones de cobalto-cromo tienen alta dureza, alta dificultad de procesamiento y requisitos de equipo más estrictos.

- Mala elasticidad: las aleaciones de cobalto-cromo no son tan elásticas como las de titanio y no son ideales para aplicaciones que requieren un cierto grado de tenacidad y elasticidad.

- Alto costo: Las aleaciones de cobalto-cromo tienen altos costos de materia prima y procesamiento y son adecuadas para aplicaciones de alto valor agregado.

Otros materiales de micropolvo metálico

|

Marca |

Estructura de fases |

Magnetismo |

Tratamiento térmico |

Solicitud |

|

304L |

Austenita |

magnetismo débil |

Sin efecto endurecedor |

Estructura interna y apariencia, cubierta protectora del anillo de lente/soporte de tarjeta |

|

316L/317L |

Austenita |

magnetismo débil |

Sin efecto endurecedor |

Estructura interna y apariencia, cubierta protectora del anillo de lente/soporte de tarjeta |

|

904L |

Austenita |

magnetismo débil |

Sin efecto endurecedor |

Piezas destacadas para relojes inteligentes |

|

PANACEA |

Austenita |

sin magnetismo |

Sin resistencia a la corrosión magnética |

Soporte de placa de circuito y piezas estructurales no magnéticas, cubierta protectora del anillo de lente |

|

310N |

Austenita |

magnetismo débil |

Sin efecto endurecedor |

Resistente al calor para uso a largo plazo 750-800 °C |

|

420J2 |

Martensita |

fuerte magnetismo |

Endurecimiento por temple en agua |

Piezas resistentes al desgaste, diversos cojines, ejes de productos para portátiles/teléfonos móviles con pantalla plegable |

|

440 °C |

Martensita |

fuerte magnetismo |

Endurecimiento por temple en agua |

Piezas resistentes al desgaste, diversos cojines, ejes de productos para portátiles/teléfonos móviles con pantalla plegable |

|

2507 |

Dúplex |

fuerte magnetismo |

Endurecimiento por temple en agua |

Aspectos destacados del reloj inteligente |

|

174PH |

Dúplex |

fuerte magnetismo |

Endurecimiento por precipitación |

Varias piezas estructurales/conectores y puertos terminales |

|

Marca |

Estructura de fases |

Tratamiento térmico |

Solicitud |

|

Fe |

Magnético moderado |

Endurecimiento según el contenido de carbono |

Piezas estructurales internas que requieren diversos tratamientos antioxidantes/componentes inductores |

|

(SAE1010) |

Alta inducción magnética |

||

|

Fe2Ni |

Magnético moderado |

Endurecimiento según el contenido de carbono |

Las piezas estructurales internas requieren diversos tratamientos antioxidantes. |

|

Fe4Ni |

Magnético moderado |

Endurecimiento según el contenido de carbono |

Las piezas estructurales internas requieren diversos tratamientos antioxidantes. |

|

Fe8Ni |

Magnético moderado |

Endurecimiento según el contenido de carbono |

Las piezas estructurales internas requieren diversos tratamientos antioxidantes. |

|

Fe50Ni |

Alta permeabilidad magnética |

Endurecimiento según el contenido de carbono |

Las piezas estructurales internas requieren diversos tratamientos antioxidantes. |

|

FeSi3 |

Alta permeabilidad magnética |

Endurecimiento según el contenido de carbono |

Las piezas estructurales internas requieren diversos tratamientos antioxidantes. |

|

Baja aleación |

Magnético moderado |

Endurecimiento según el contenido de carbono |

Piezas estructurales internas que requieren diversos tratamientos antioxidantes/componentes inductores |

|

((Bajo contenido de elementos no ferrosos)) |

Alta inducción magnética |

|

Marca |

Estructura de fases |

Tratamiento térmico |

Solicitud |

|

Fe50Co |

Sin conductividad magnética |

El ablandamiento por recocido mejora la tenacidad |

Conector y puerto terminal/blindaje EMC |

|

ASTM F75 |

Sin conductividad magnética |

El ablandamiento por recocido mejora la tenacidad |

Soporte de placa de circuito y piezas estructurales no magnéticas, cubierta protectora del anillo de lente |

|

Inconel 718 |

Sin conductividad magnética |

El ablandamiento por recocido mejora la tenacidad |

Piezas estructurales internas como conectores y puertos terminales |

|

WNiFe |

Bajo magnetismo |

La deshidrogenación mejora la tenacidad. |

Varios contrapesos y placas vibratorias |

|

Cu |

No magnético |

La deshidrogenación mejora la tenacidad. |

Diversos diseños de cubiertas de pared con pantalla EMC y disipación de calor |

|

WCu |

No magnético |

La deshidrogenación mejora la tenacidad. |

Se requieren diversas disipaciones de calor y baja deformación y rápida disipación de calor. |

|

Ti (TA1) |

No magnético |

La deshidrogenación mejora la tenacidad. |

Especialmente para el contacto con el cuerpo humano. |

|

Ti6Al4V (TC4) |

No magnético |

La deshidrogenación mejora la tenacidad. |

Especialmente para el contacto con el cuerpo humano. |

|

Acero de alta resistencia THOR |

No magnético |

Endurecimiento por precipitación |

Eje |

Cada material metálico tiene sus propias ventajas y desventajas. La selección del material adecuado debe basarse en los requisitos específicos de la aplicación y el presupuesto para optimizar los costos de fabricación y garantizar la calidad de la pieza.

IV. Proceso de moldeo

La tecnología Micro MIM, o Micro Moldeo por Inyección de Metal, es un proceso de fabricación de alta precisión diseñado específicamente para la fabricación de piezas metálicas diminutas y complejas. Combina las ventajas de la pulvimetalurgia y la tecnología de moldeo por inyección, mezclando polvo metálico con un aglutinante y produciendo piezas metálicas pequeñas y complejas mediante moldeo por inyección. A continuación, se detalla el principio de funcionamiento de la tecnología Micro MIM y sus principales pasos:

- Mezcla de polvo metálico con aglutinante

El primer paso de la tecnología Micro MIM consiste en mezclar polvo metálico con un aglutinante orgánico para formar una mezcla plástica denominada "alimento". Los polvos metálicos más comunes incluyen acero inoxidable, aleación de titanio, aleación de cobre, etc., mientras que el aglutinante suele estar compuesto por materiales como polímeros termoplásticos, cera y aceite.

- Polvo metálico: El tamaño de partícula está entre 110 micrones para garantizar que sea adecuado para el mecanizado de precisión.

- Aglutinante: Desempeña una función de soporte, permitiendo que el polvo metálico pase a través del molde de inyección y mantenga su forma durante el proceso de moldeo.

- Proceso de mezcla: Se mezcla el polvo metálico y el aglutinante en una proporción determinada y se utiliza un equipo de mezcla de alto cizallamiento para dispersar uniformemente el polvo metálico en el aglutinante y formar una mezcla homogénea. Esta mezcla es fluida al calentarse y se puede moldear después de enfriarse.

- Moldeo por inyección

El moldeo por inyección es uno de los pasos principales del Micro MIM. En este proceso, la mezcla se calienta a una temperatura determinada para ablandar el aglutinante y obtener fluidez. Posteriormente, la mezcla calentada se inyecta en un molde de precisión mediante una máquina de inyección para formar la forma aproximada de la pieza.

- Diseño del molde: El molde debe ser preciso para obtener la forma y los detalles requeridos. Generalmente se fabrica con materiales de alta dureza para garantizar precisión y durabilidad.

- Temperatura y presión de inyección: para garantizar que la mezcla pueda llenar sin problemas la cavidad del molde, generalmente es necesario inyectar a una temperatura y presión más altas.

- Enfriamiento y conformación: Tras inyectar la mezcla en el molde, se enfría inmediatamente para solidificarse. La pieza solidificada se denomina "pieza en bruto", ya que contiene una gran cantidad de aglutinante y conserva la forma del polvo metálico.

- Desengrasante

El desengrasado consiste en la eliminación de aglutinantes en piezas en verde para obtener piezas metálicas puras y de alta densidad. El desaglomerado suele dividirse en dos etapas: predesglomerado y desaglomerado principal.

- Predesligado: Primero, se utiliza el desligado con disolvente o térmico para eliminar aproximadamente entre el 60 y el 80 % del aglutinante en la pieza en bruto. Este proceso se realiza a baja temperatura para evitar daños en la estructura de la pieza.

- Desligado principal: Se utiliza tecnología de desligado catalítico o de alta temperatura para eliminar completamente el aglutinante restante. En este punto, la pieza se convierte en una pieza bruta, que aún conserva la conexión estructural de las partículas de polvo metálico, pero se ha eliminado el aglutinante.

Durante el proceso de desaglomerado, especialmente en la etapa de predesglomerado, es fundamental evitar la deformación o el agrietamiento de la pieza en verde. El control de la temperatura y el tiempo garantiza que la pieza se desaglomera de manera uniforme, manteniendo su forma.

- Sinterización

La sinterización es el último paso de la tecnología Micro MIM, que consiste en combinar las partículas de polvo metálico de la pieza bruta marrón para formar una estructura metálica densa mediante un tratamiento a alta temperatura. En este proceso, las partículas de polvo de la pieza bruta marrón se difunden a alta temperatura y se combinan entre sí para formar una pieza de alta resistencia y densidad.

- Temperatura de sinterización: Dependiendo del material metálico, la temperatura de sinterización suele estar entre 1100°C y 1400°

- Atmósfera de sinterización: Para evitar la oxidación u otras reacciones, la sinterización se realiza normalmente en un entorno de vacío o bajo la protección de un gas inerte (como nitrógeno o hidrógeno).

- Contracción de volumen: Durante el proceso de sinterización, las piezas se contraen hasta cierto punto, generalmente entre el 15 % y el 20 %. Esta contracción puede mejorar la densidad y la resistencia.

- Moldeo final: Después de la sinterización, la densidad y las propiedades mecánicas de las piezas se mejoran significativamente para lograr la precisión y calidad requeridas por el diseño.

- Posprocesamiento (opcional)

Dependiendo de los requisitos de la aplicación, las piezas sinterizadas pueden requerir pasos de posprocesamiento adicionales, como:

- Tratamiento térmico: como temple o revenido para mejorar la dureza y las propiedades mecánicas.

- Tratamiento de superficie: como galvanoplastia, pulido o tratamiento de oxidación para mejorar la calidad de la superficie o la resistencia a la corrosión.

- Mecanizado: En casos especiales, pueden ser necesarios pequeños ajustes de mecanizado para obtener dimensiones precisas.

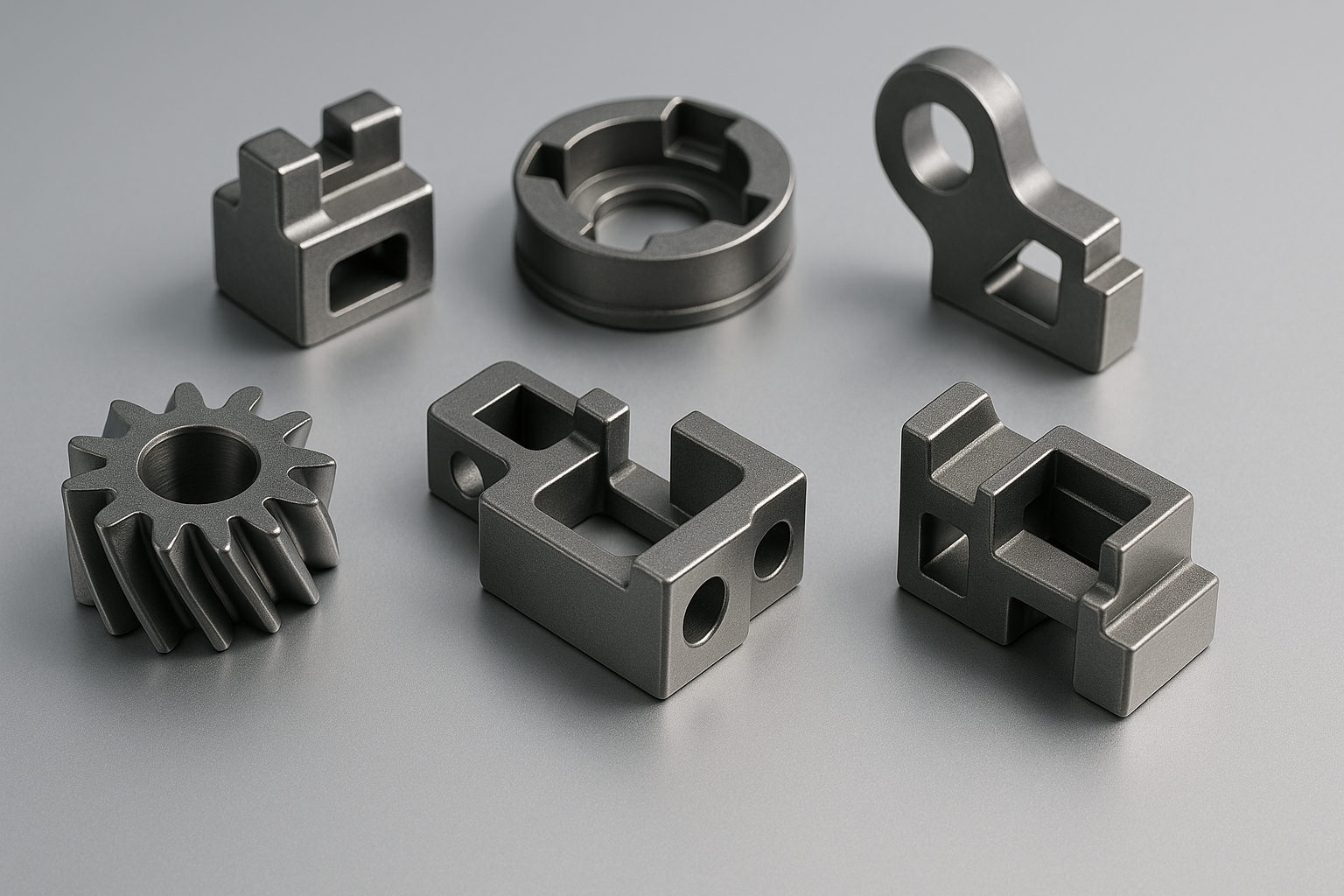

V. Ventajas del moldeo por microinyección de metal

- Alta precisión:

La tolerancia general de MIM es de ±0,5%, que es superior al ±1% de la cera perdida.

- Fabricación de formas complejas:

El proceso MIM permite producir formas tridimensionales con altos grados de libertad. A diferencia de otros procesos de conformado de metales, como el estampado de chapa, el MIM permite formar piezas con formas geométricas muy complejas, incluyendo piezas como estructuras de paredes delgadas y canales internos, difíciles de fabricar con métodos de procesamiento tradicionales. En otras palabras, el MIM también permite completar la estructura compleja de piezas que se puede obtener mediante moldeo por inyección de plástico.

- Producción de bajo costo:

MIM utiliza máquinas de moldeo por inyección para moldear productos ecológicos, lo que mejora enormemente la eficiencia del consumo, reduce en gran medida la mano de obra y los recursos materiales y reduce los costos de producción; al mismo tiempo, la diversidad y repetibilidad de los productos moldeados por inyección son buenas, lo que proporciona una garantía para el consumo industrial a gran escala.

- Alta tasa de utilización de material:

Los materiales de inyección se pueden reutilizar repetidamente, con una tasa de utilización de casi el 100 %. Prácticamente no se generan desperdicios de producción, lo que maximiza el uso del polvo metálico y reduce el desperdicio de material.

- Microestructura uniforme, alta densidad y buen rendimiento de las piezas:

MIM es un proceso de moldeo por fluido. La presencia de adhesivo asegura la disposición uniforme del polvo, eliminando así la microestructura irregular de la pieza en bruto. La microestructura es uniforme, sin la estructura cristalina gruesa ni la segregación de componentes que aparecen en el proceso de fundición, de modo que la densidad del producto sinterizado puede alcanzar la densidad teórica de su material. En términos generales, MIM puede alcanzar el 95%~99% de la densidad teórica, y para aquellos con sinterización en fase líquida de alto carbono, se puede obtener casi el 100% de densidad relativa. La alta densidad puede aumentar la resistencia de las piezas MIM, mejorar la tenacidad, mejorar la ductilidad y la conductividad eléctrica y térmica, y mejorar las propiedades magnéticas. La densidad de las piezas prensadas mediante moldeo por polvo tradicional solo puede alcanzar el 85% de la densidad teórica como máximo. Esto se debe principalmente a la fricción entre la pared del molde y el polvo y entre los polvos, lo que hace que la presión de prensado se distribuya de forma desigual, lo que resulta en una microestructura irregular de la pieza en bruto prensada. Esto provocará que las piezas de metalurgia de polvo prensado se encojan de manera desigual durante el proceso de sinterización, por lo que la temperatura de sinterización debe reducirse para reducir este efecto, lo que da como resultado una gran porosidad, una baja densidad del material y una baja densidad de los productos, lo que afecta seriamente las propiedades mecánicas de las piezas.

- Alta resistencia y alta calidad de superficie:

Puede obtener una resistencia mecánica similar a la del proceso de fundición, y sus propiedades mecánicas son significativamente mejores que las de la fundición de precisión y la pulvimetalurgia tradicional. La precisión dimensional y el acabado superficial del producto también son mejores que los de los productos de fundición de precisión, lo que reduce la necesidad de procesamiento posterior. La rugosidad superficial puede alcanzar Rmáx. 6-8 μm (Ra1,5-2).

VI. Aplicación de la tecnología de moldeo por inyección de micrometales

1. Dispositivos médicos

Los dispositivos médicos generalmente requieren una buena usabilidad y una larga vida útil, además de un diseño flexible en cuanto a estructura y forma. La tecnología MIM se aplicó por primera vez a productos médicos a principios de la década de 1980 y se ha convertido en el área de mayor crecimiento en el mercado de MIM.

Actualmente, la mayoría de los productos médicos MIM utilizan materiales de acero inoxidable, siendo los principales grados 316L y 17-4PH; también hay aleaciones de titanio, aleaciones de magnesio, oro, plata, tantalio, etc.

1.1 Brackets de ortodoncia

La tecnología MIM se utilizó inicialmente en el ámbito médico para producir aparatos de ortodoncia. Estos productos de precisión son muy compactos, presentan buena biocompatibilidad y resistencia a la corrosión, y su material principal es el acero inoxidable 316L. Actualmente, los brackets de ortodoncia siguen siendo los principales productos de la industria MIM.

Una empresa utiliza tecnología MIM para producir un bracket de ortodoncia de gancho bidireccional, que puede aumentar la fuerza de retención mecánica en un 30 %. El moldeado y pulido MIM de una sola pasada puede reducir considerablemente la fricción del bracket sobre el arco. Este producto desempeña un papel positivo en la cirugía de ortodoncia.

1.2 Herramientas quirúrgicas

Las herramientas quirúrgicas requieren alta resistencia, baja contaminación sanguínea y la capacidad de implementar procedimientos de desinfección agresivos. La flexibilidad de diseño de la tecnología MIM permite su aplicación en la mayoría de las herramientas quirúrgicas. Además, ofrece ventajas de proceso y permite fabricar diversos productos metálicos a bajo costo. Está reemplazando gradualmente la tecnología de producción tradicional y se está convirtiendo en el principal método de fabricación.

1.3 Partes del implante de rodilla

La tecnología MIM ha avanzado lentamente en el campo de los implantes humanos, principalmente porque la certificación y aceptación de los productos requiere un largo período de tiempo.

Actualmente, la tecnología MIM se puede utilizar para producir piezas que reemplazan parcialmente huesos y articulaciones, y los materiales metálicos utilizados son principalmente aleaciones de Ti.

En términos de biocompatibilidad, Chen Liangjian et al. utilizaron tecnología MIM para preparar titanio poroso con una porosidad del 60% y utilizaron un método de reticulación por polimerización por condensación modificado para preparar microesferas de liberación sostenida de gelatina y las recubrieron sobre la superficie del titanio poroso.

1.4 Tubos de sonido para audífonos

La tecnología MIM también se puede utilizar para producir piezas para diversos dispositivos médicos.

Indo-MIM utiliza la tecnología MIM para producir un tubo de sonido para audífonos para Phonak en Alemania, que tiene el efecto de mejorar la frecuencia del sonido y promover la audición.

Tras el conformado y sinterizado MIM, se obtiene el tubo de sonido para audífonos de forma compleja. Para alisar su superficie, solo es necesario someterlo a un proceso de arenado con perlas de vidrio.

La tecnología MIM también se puede utilizar para producir muchos productos en el campo médico, incluidos stents para tratamientos intervencionistas, protección contra la radiación para jeringas de aleación de tungsteno de alta densidad, manipuladores microquirúrgicos, piezas de endoscopios con microbombas e inhaladores de medicamentos.

2. Equipos electrónicos

La industria de instrumentos electrónicos es el principal campo de aplicación de las piezas MIM, representando aproximadamente el 50% de las ventas de estas piezas en Asia. La miniaturización de dispositivos electrónicos requiere piezas más pequeñas, con menores costos de producción y mejor rendimiento, lo cual constituye precisamente la ventaja de las piezas MIM.

El desarrollo de MIM en China se ha beneficiado del impulso de la industria electrónica (como la de la telefonía móvil, etc.). Desde 2009, toda la industria ha experimentado un rápido crecimiento; especialmente a partir de mediados de 2011, debido a la competencia entre Apple y Samsung Electronics, se han utilizado numerosos componentes MIM en dispositivos móviles, una tendencia sin precedentes.

2.1 Teléfonos inteligentes

En la década de 1990, la aplicación más conocida de MIM fue el vibrador de aleación de tungsteno del motor de vibración de la máquina BP. Después del año 2000, las series de acero inoxidable comenzaron a usarse ampliamente, como en conectores de fibra óptica, bisagras para electrónica de consumo, botones de teléfonos móviles, bandejas para tarjetas SIM, etc. El reciente auge de la inversión en la industria MIM se debe a la amplia aplicación de piezas MIM en la industria de la telefonía móvil. Las plantas de ensamblaje de la industria 3C también se encuentran en China, y la reducción de los umbrales de inversión ha atraído una gran cantidad de capital.

2.2 Fabricación de fundas para teléfonos móviles

La funda del teléfono móvil es una parte importante del mismo. El proceso MIM permite producir fundas de alta precisión, alta resistencia y ligereza. Durante el proceso de fabricación, primero se utilizan las piezas moldeadas por inyección para fabricar la funda. Posteriormente, estas se colocan en el molde para el moldeo por inyección y, finalmente, se realiza el tratamiento superficial y el ensamblaje.

2.3 Fabricación de cámaras

La fabricación de cámaras para teléfonos móviles requiere alta precisión y miniaturización. El proceso MIM permite fabricar lentes y soportes miniaturizados de alta precisión. Durante el proceso de producción, primero se utilizan las piezas moldeadas por inyección del soporte y la lente de la cámara. Posteriormente, estas piezas se colocan en el molde para el moldeo por inyección y, finalmente, se realiza el tratamiento superficial y el ensamblaje.

2.4 Fabricación de bandejas para tarjetas

La bandeja para tarjetas es un componente importante de los productos electrónicos para teléfonos móviles. El proceso MIM permite fabricar bandejas con alta precisión, alta resistencia y ligereza. Durante el proceso de fabricación, primero se utilizan las piezas moldeadas por inyección de la bandeja, luego se colocan en el molde para su moldeo por inyección y, finalmente, se realiza el tratamiento superficial y el ensamblaje.

2.5 Fabricación del eje

Los teléfonos móviles plegables también son un tipo de producto electrónico. El eje de su pantalla plegable también se puede fabricar mediante el proceso MIM. Algunas de las piezas más precisas requieren el uso de la tecnología MIM, cuya precisión puede alcanzar entre ±0,1 % y ±0,3 %.

2.6 Fabricación de botones

Los botones que se encuentran junto a los relojes inteligentes también se utilizan para productos electrónicos 3C, como los botones que se muestran a continuación, que también están fabricados con tecnología MIM.

2.7 Fabricación de tapas de lápices capacitivos

Las piezas utilizadas en el lápiz capacitivo que equipa el iPad también están fabricadas con tecnología MIM.

2.8 Fabricación de correas para relojes inteligentes

Las correas para relojes inteligentes son un tipo de producto electrónico 3C. La tecnología MIM permite fabricar correas para relojes inteligentes con alta precisión. Mediante un procesamiento posterior, se obtienen productos de alta calidad.

3. Piezas de fibra óptica

La tecnología de fibra óptica se utiliza ampliamente en los campos de la comunicación, la detección y la atención médica. Sus componentes principales deben poseer características de alta precisión, alta resistencia y miniaturización. El moldeo por inyección de micrometal (μMIM) se ha convertido en la opción ideal para la fabricación de piezas de fibra óptica gracias a su alta precisión, procesamiento de formas geométricas complejas y capacidad de producción en masa. Este proceso combina la pulvimetalurgia y el moldeo por inyección para producir micropiezas que satisfacen las necesidades de la tecnología moderna de fibra óptica.

3.1 Carcasa del conector

Los conectores de fibra óptica son uno de los componentes principales que se utilizan para conectar los extremos de las fibras ópticas en los sistemas de comunicación por fibra óptica. La carcasa del conector es extremadamente pequeña y requiere una alta resistencia al desgaste, además de un buen apantallamiento electromagnético. El proceso μMIM permite producir carcasas metálicas para conectores precisas y duraderas que garantizan la transmisión eficiente de señales ópticas.

3.2 Fijaciones y alineadores de fibra

En los sistemas de fibra óptica, la alineación precisa de las fibras ópticas es esencial para la transmisión de señales. El proceso μMIM permite producir alineadores y fijaciones de fibra de alta precisión. Estas piezas suelen tener estructuras geométricas complejas. El μMIM se puede formar en una sola pasada, evitando los errores que se producen durante el procesamiento tradicional y garantizando la precisión de la alineación de las fibras.

3.3 Adaptadores y conectores de fibra

Los adaptadores de fibra se utilizan para conectar conectores de fibra a dispositivos. La precisión y durabilidad del conector influyen directamente en la estabilidad del sistema de fibra. La tecnología μMIM no solo produce adaptadores con formas complejas, sino que también proporciona buena resistencia mecánica y durabilidad para satisfacer las necesidades de uso de alta frecuencia.

3.4 Paquete de sensores

En el sistema de detección de fibra óptica, el encapsulado del sensor debe ser resistente al polvo, al agua y a altas temperaturas, garantizando al mismo tiempo una transmisión de señal estable durante el proceso de detección. El proceso μMIM permite producir encapsulados de alta resistencia y formas complejas que no solo satisfacen las necesidades de protección, sino que también minimizan el rendimiento de la fibra óptica.

3.5 Herramienta cortadora de fibra y pulidora de extremos

Las herramientas de corte y pulido de extremos de fibra óptica requieren una precisión extremadamente alta para garantizar la planitud de la cara final de la fibra y la transmisión eficiente de las señales ópticas. El proceso μMIM permite producir cuchillas metálicas y herramientas de pulido de alta dureza y precisión que mantienen un rendimiento estable durante mucho tiempo y mejoran la eficiencia del trabajo.

4. Industria automotriz

Desde que las piezas MIM se introdujeron en el mercado automovilístico a principios de la década de 1990, tras casi 20 años de desarrollo, cada vez hay más fabricantes de piezas MIM para automóviles. En comparación con los métodos de procesamiento tradicionales, las piezas MIM se caracterizan por su alta precisión, alta resistencia, alta complejidad de forma, diversidad de materiales y bajo coste, lo que ha permitido que la tecnología MIM se haya extendido en el sector automovilístico. Actualmente, las piezas MIM utilizadas en automóviles suelen estar hechas de materiales a base de hierro, principalmente aceros aleados Fe-Ni, Fe-04C-1Cr-075Mn-0,2Mo, aceros prealeados Cr-Mo-C, aceros Ni-Cr-Mo-C 316L, aceros inoxidables de la serie HK 17-4PH400, aceros aleados de alta temperatura a base de níquel conel713C y resistentes al calor.

4.1 Turbocompresor

El turbocompresor se compone principalmente de una turbina, una rueda de bomba, un rotor, un impulsor, etc. La fuerza de inercia generada por el gas de escape a alta presión descargado por el motor impulsa la rueda de la bomba para girar, y el rotor impulsa la turbina para girar, de modo que aumenta la presión de admisión del motor. En los últimos años, la investigación, el desarrollo y la producción de piezas MIM para turbocompresores se han convertido en el foco del trabajo de investigación científica. Al mismo tiempo, los turbocompresores también son una de las piezas icónicas de la fabricación de MIM. Su estructura es extremadamente compleja, el entorno de trabajo es duro y los requisitos de precisión son altos. Sin embargo, otros métodos de procesamiento son costosos y difíciles de controlar. Las piezas del turbocompresor se componen principalmente de aleaciones de ultraalta temperatura a base de níquel, aleaciones de cristal y otros materiales. MIM ha hecho grandes contribuciones a las piezas del turbocompresor.

4.2 Automóviles

Muchas piezas pequeñas de ensamblaje de precisión en automóviles se pueden fabricar utilizando la tecnología MIM. La fabricación de piezas de ensamblaje generalmente se lleva a cabo mediante forja, fundición de precisión y otros métodos. Las piezas fabricadas son costosas y tienen baja precisión, y no pueden lograr buenos beneficios económicos. El uso de la tecnología MIM puede mejorar la eficiencia de la producción, mejorar la precisión, ahorrar materiales, reducir procesos y reducir costos. El inyector de gasolina controlado electrónicamente en el motor del automóvil consta de más de 20 partes. Entre ellas, el núcleo de hierro, la armadura, la lámina guía magnética, el cuerpo guía y otras partes constituyen la estructura del circuito magnético del inyector. Todas estas partes están hechas de materiales de aleación magnética blanda. Las piezas hechas de polvo de aleación magnética blanda nanocristalina a base de hierro mediante tecnología MIM han mejorado el rendimiento integral de los inyectores fabricados con tecnología MIM en comparación con los inyectores de gasolina tradicionales.

4.3 Sensores

Con el avance de la ciencia y la tecnología, los tipos y funciones de los sensores utilizados en automóviles tienden a diversificarse, volverse inteligentes y miniaturizados. Según las diferentes áreas de aplicación, las carcasas de los sensores se utilizan en chasis de motor, sistemas de navegación y otros sistemas. Muchos sensores en chasis de motor, sistemas de navegación y otros sistemas se han fabricado mediante el proceso MIM, como componentes de sensores de presión, insertos de sensores de airbag, sensores de oxígeno, sensores de dirección, asientos de sensores de control de crucero, carcasas de sensores, etc. En comparación con el proceso de fundición de precisión, el proceso MIM ofrece ventajas como una buena rugosidad superficial, alta resistencia a la tracción y permite combinar piezas, reducir el número de piezas, reducir los costos y mejorar la eficiencia.

Además de las piezas mencionadas anteriormente, la llave de encendido, las piezas del balancín del motor, el clip en U del dispositivo de dirección, el sincronizador inverso, la varilla de empuje de la válvula, la tapa de la cámara de combustión del anillo del pistón, el fijador del automóvil, etc. del automóvil se fabrican mediante el proceso MIM.

5. Maquinaria de precisión

La tecnología MIM permite producir piezas metálicas con formas geométricas tridimensionales complejas, de alta complejidad, precisión, resistencia, apariencia exquisita y especificaciones miniatura en grandes cantidades, con alta eficiencia y bajo costo. Se utiliza ampliamente en diversos instrumentos de precisión. Estos engranajes suelen tener un diámetro milimétrico o incluso menor, con un diseño complejo que requiere alta resistencia, alta resistencia al desgaste y un engrane preciso. Con el avance de la ciencia y la tecnología, los microengranajes desempeñan un papel vital en productos electrónicos, equipos médicos, la industria aeroespacial y otros sectores.

5.1 Dispositivo de cronometraje de precisión

En la industria relojera, especialmente en los relojes mecánicos de alta gama, los microengranajes son uno de los componentes principales. Gracias a su preciso engrane, los relojes mecánicos pueden mantener funciones de cronometraje de alta precisión. Debido al limitado espacio interno de los relojes mecánicos, el tamaño de los engranajes debe ser muy pequeño para que su funcionamiento sea extremadamente suave. La alta precisión y la baja fricción de los microengranajes son cruciales.

5.2 Microscopios e instrumentos ópticos

El sistema de enfoque y el ajuste preciso de los elementos ópticos utilizados en microscopios se basan en la transmisión de microengranajes. La precisión de estos microengranajes afecta directamente el ajuste de aumento del microscopio y la claridad de la imagen. Los microengranajes también se utilizan ampliamente en el mecanismo de ajuste fino de instrumentos ópticos para garantizar un control preciso de la trayectoria óptica.

5.3 Dispositivos médicos

En equipos de cirugía mínimamente invasiva, se utilizan microengranajes para accionar diversos brazos robóticos diminutos y herramientas quirúrgicas. Estos engranajes son extremadamente pequeños, pero requieren una precisión y fiabilidad excepcionales para garantizar la exactitud y la seguridad durante la cirugía. Los microengranajes también se utilizan ampliamente en sistemas de ajuste de microtaladros y bombas de sangre en equipos dentales.

5.4 Robots y equipos de automatización

Los microrrobots se utilizan frecuentemente en cirugía, fabricación y automatización de laboratorios. Estos robots requieren articulaciones flexibles y un control de movimiento preciso. El sistema de microengranajes es el componente principal de estos robots, lo que les permite realizar movimientos y operaciones complejos. Debido a su estructura compacta, la alta eficiencia y el bajo nivel de ruido de los microengranajes son especialmente importantes.

6. Electrónica de consumo

Los productos de comunicaciones electrónicas constituyen un mercado importante para las piezas MIM. Casi todos los fabricantes de teléfonos móviles adquieren una gran cantidad de productos MIM, y las piezas miniatura y multifuncionales para comunicaciones se adaptan a las ventajas de la tecnología MIM. El moldeo por inyección MIM permite reducir los costes de producción, mejorar la eficiencia y fabricar piezas más pequeñas y ligeras. Los desarrolladores de teléfonos móviles buscan la delgadez, la reducción de peso y una mejor sensación al tacto. El desarrollo de proyectos de telefonía móvil es muy rápido, y solo la tecnología MIM puede producir tantas piezas en tan poco tiempo.

Además de la bandeja para tarjetas, las bisagras de los populares teléfonos móviles con pantalla plegable también son componentes MIM. Por supuesto, además de las típicas mencionadas, existen muchas otras aplicaciones de los componentes MIM en la electrónica de consumo.

VII. Desafíos y limitaciones

1 Altos costos de equipo

Alto costo del molde:

El proceso μMIM requiere el uso de moldes de alta precisión para garantizar la precisión del moldeo. El coste de fabricación y mantenimiento de estos moldes es elevado, especialmente para piezas con geometrías complejas y producción en lotes pequeños. Los costes de los moldes pueden representar una proporción mayor del coste total de producción.

Desperdicio de material y baja tasa de utilización: En el proceso de producción de micropiezas, es difícil recuperar completamente la pérdida de material generada durante el desengrasado y la sinterización. Especialmente cuando se utilizan metales preciosos (como el titanio), este desperdicio de material aumenta significativamente los costos de producción.

La maquinaria y el equipo son caros:

Los equipos de micromoldeo por inyección de metal (μMIM) suelen requerir una sofisticada máquina de micromoldeo por inyección, un horno de sinterización sofisticado y un sistema de desengrasado eficiente. Estos dispositivos no solo requieren una gran inversión en fabricación, sino que también conllevan costes adicionales de mantenimiento y uso.

2 Restricciones de tamaño y precisión de moldeo

Si bien el proceso μMIM se destaca en el procesamiento de piezas a escala micrométrica, aún enfrenta algunas limitaciones de precisión y tamaño:

Contracción y deformación dimensional:

El proceso μMIM provocará una contracción significativa del volumen del polvo metálico durante los procesos de desengrasado y sinterización, generalmente entre un 15 % y un 20 %. Esta contracción afectará la precisión del moldeo, especialmente en geometrías complejas y piezas de paredes delgadas, donde es más probable que se produzcan deformaciones irregulares.

Dificultad en el procesamiento de la microestructura y del acabado superficial:

La superficie de las micropiezas sinterizadas suele presentar problemas de alta rugosidad y granulosidad evidente. Para lograr un acabado de calidad óptica y una estructura fina, suelen requerirse tratamientos superficiales adicionales, como galvanoplastia, pulido, etc.

3 Restricciones de selección de materiales

El proceso μMIM exige una selección rigurosa de materiales. El polvo metálico utilizado debe tener las siguientes características:

Partículas extremadamente finas y uniformes:

En términos generales, el diámetro de las partículas de polvo metálico utilizadas en el proceso μMIM es inferior a 10 micrones, pero las partículas de polvo demasiado finas se aglomeran fácilmente, lo que dificulta su distribución uniforme durante el proceso de mezcla, lo que afecta la calidad del moldeo.

Dificultad para procesar materiales de aleaciones especiales: Algunas aleaciones de alto rendimiento (como las de titanio y aluminio) presentan dificultades para la sinterización y el desengrasado de polvo mediante el proceso μMIM debido a su alta actividad o a su fácil oxidación. Por lo tanto, aún existen limitaciones en las aplicaciones de estos materiales.

Problemas de compatibilidad de materiales: La compatibilidad entre el aglutinante y el polvo metálico utilizado en el proceso μMIM debe ser muy alta, de lo contrario afectará la fluidez de la pieza durante el moldeo y las propiedades mecánicas de la pieza final.

4 El control del proceso de fabricación es complejo

El control del proceso de fabricación de moldeo por inyección de metal (MIM) es bastante complejo, lo que se refleja principalmente en la gestión precisa de múltiples pasos clave. En primer lugar, la composición y el moldeo por inyección requieren mezclar el polvo metálico con el aglutinante y asegurar su uniformidad para evitar defectos de moldeo. La temperatura, la presión y la velocidad durante el proceso de inyección deben controlarse estrictamente para garantizar que el material llene completamente el molde, evitando la formación de burbujas y huecos. Si no se presta atención, estos factores pueden provocar defectos superficiales o una estructura interna irregular de la pieza. Además, el diseño del molde también es crucial, especialmente en piezas con geometrías complejas y características finas que requieren una precisión de molde extremadamente alta.

Los procesos posteriores de desaglomerado y sinterización son aún más complejos. El desengrasado consiste en retirar el aglutinante utilizado durante la inyección para dejar el esqueleto metálico. Este paso requiere un calentamiento prolongado y un control preciso del tiempo. Pequeñas fluctuaciones de temperatura y atmósfera durante el desengrasado pueden provocar la formación de grietas o poros en el interior de la pieza. El proceso de sinterización requiere la densificación del polvo metálico a altas temperaturas para lograr la resistencia mecánica y la precisión del producto final. El control de la temperatura y el tiempo de sinterización es fundamental. Una temperatura demasiado alta provocará la deformación de la pieza, mientras que un tiempo demasiado corto puede impedir una densificación completa. En conjunto, el control meticuloso de cada paso afecta directamente la calidad y el rendimiento de la pieza final.

VIII. Desarrollo futuro

1 Progreso tecnológico

Con el continuo avance tecnológico, el proceso de micromoldeo por inyección de metal (μMIM) ha logrado mejoras significativas, especialmente avances en la ciencia de los materiales, la precisión de los equipos y la optimización de procesos. La investigación y el desarrollo de polvo metálico de alta calidad permiten obtener partículas más pequeñas y uniformes, lo que mejora considerablemente el acabado superficial y la resistencia estructural de las piezas. Además, se han optimizado las tecnologías de desaglomerado y sinterización para reducir los defectos de producción y mejorar la fiabilidad y la consistencia del proceso mediante un control más eficiente y preciso. Al mismo tiempo, la introducción de tecnologías de fabricación inteligente, como la monitorización automatizada y la optimización de parámetros, ha mejorado aún más la eficiencia del proceso μMIM, lo que permite una producción en masa de piezas microcomplejas más estable y económica.

2 Desarrollo de nuevos materiales

El desarrollo de nuevos materiales en el proceso de micromoldeo por inyección de metal (μMIM) se centra principalmente en la investigación y aplicación de aleaciones de alto rendimiento y materiales compuestos. En los últimos años, en respuesta a los requisitos especiales de resistencia, resistencia a la corrosión y conductividad eléctrica de las micropiezas, los investigadores han desarrollado nuevos materiales como aleaciones de titanio, acero inoxidable y aleaciones de alta temperatura adecuados para el proceso μMIM. Estos materiales ofrecen mejores propiedades mecánicas y procesabilidad, a la vez que reducen los defectos que se producen durante la sinterización y el desaglomerado. Además, el desarrollo de materiales metálicos biocompatibles también ofrece nuevas opciones para la fabricación de micropiezas en los campos médico, electrónico y otros. Al mejorar la fórmula del material, estos nuevos materiales no solo mejoran el rendimiento del producto, sino que también optimizan la eficiencia de producción y el control de costes del proceso μMIM.

3 Mejorar la eficiencia de la producción

Para mejorar la eficiencia de producción del proceso de moldeo por inyección de micrometal (μMIM), las mejoras técnicas se centran principalmente en la optimización del proceso y la modernización de los equipos. Un avanzado equipo de inyección automatizado, combinado con un preciso sistema de control de temperatura, acelera y hace más estable el proceso de moldeo por inyección, reduciendo así la tasa de productos defectuosos. Al mismo tiempo, la introducción de tecnologías rápidas de desengrase y sinterización, como la sinterización por microondas y el desengrasado al vacío, acortó significativamente el ciclo de producción. Además, la aplicación de tecnología inteligente de monitorización y análisis de datos en el proceso permite ajustar parámetros clave de la producción en tiempo real para garantizar una producción eficiente y continua. Estas mejoras tecnológicas no solo aumentan la capacidad de producción por unidad de tiempo, sino que también mejoran la consistencia y la estabilidad de la calidad del producto.

Compartir:

Moldeo por inyección de micrometal: el futuro de la fabricación de microprecisión

Explorando el futuro de la fabricación avanzada: líderes en pulvimetalurgia y moldeo por inyección