¿Qué es el moldeo por inyección de metal MIM?

MIM (Metal Injection Molding) es la abreviatura de moldeo por inyección de metal, que es un método de moldeo en el que se inyecta una mezcla plastificada de polvo de metal y su aglutinante en un molde.

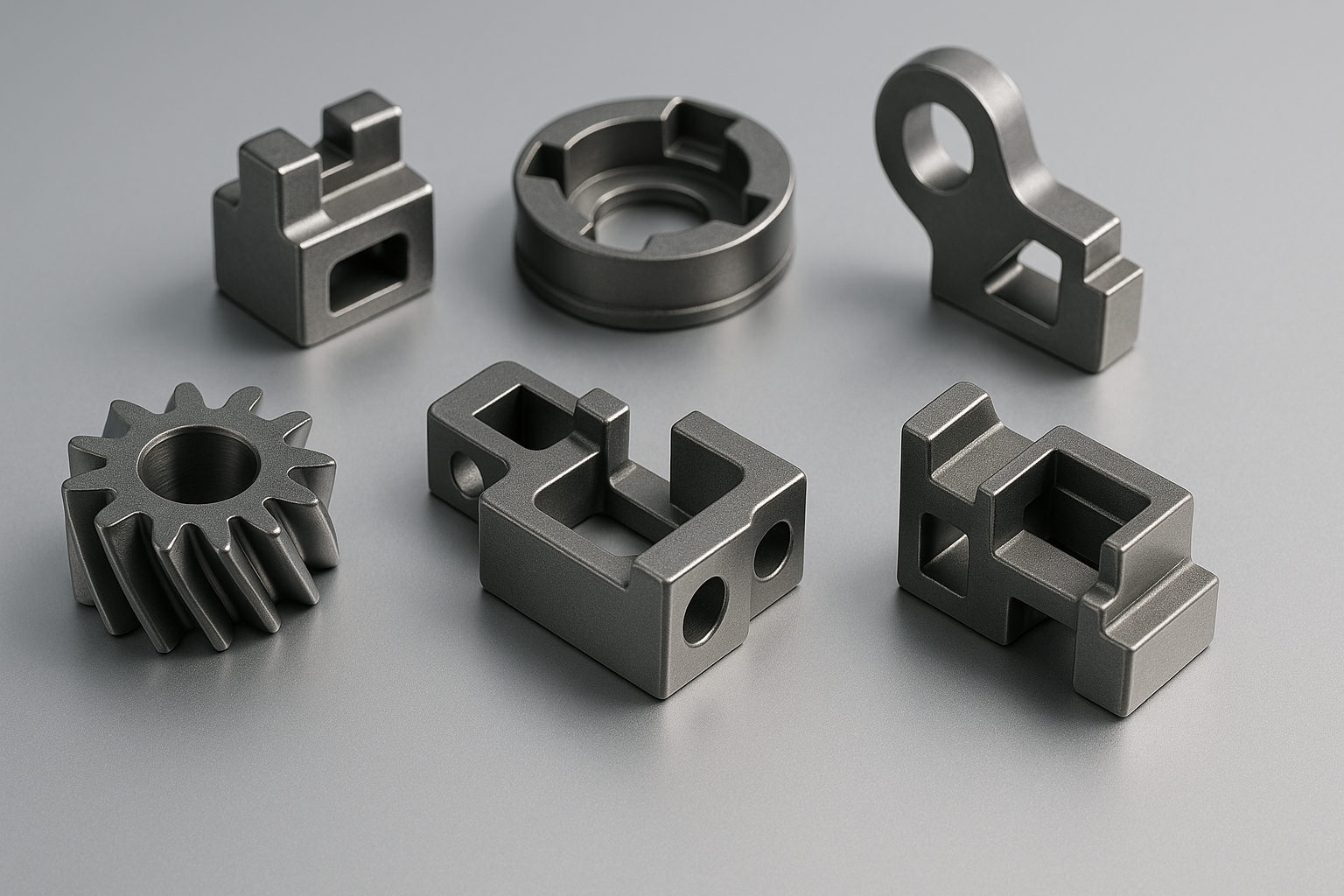

El proceso MIM combina la flexibilidad del diseño de moldeo por inyección con la alta resistencia e integridad de los metales de precisión para lograr una solución de bajo costo para la fabricación de piezas geométricas metálicas extremadamente complejas.

Materiales aplicables y áreas de aplicación de MIM:

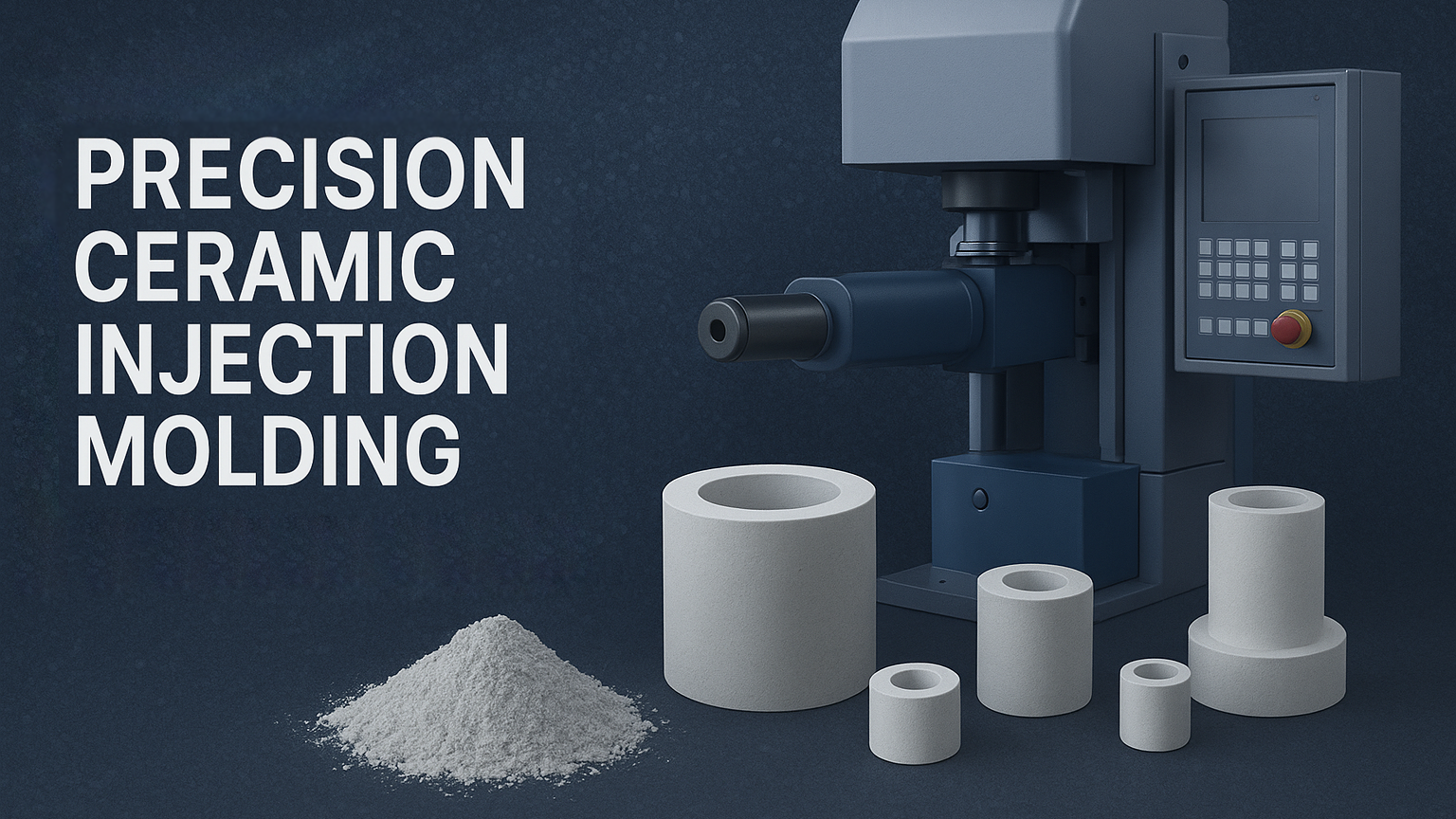

La tecnología MIM se puede aplicar a cualquier material que se pueda convertir en polvo. Los sistemas de materiales MIM que se utilizan actualmente incluyen principalmente: acero inoxidable, aleaciones a base de hierro, materiales magnéticos, aleaciones de tungsteno, carburo cementado, cerámica fina y otras series.

MIM se utiliza ampliamente en automóviles, industria aeroespacial, industria militar, teléfonos móviles, relojes, tratamientos médicos, electrodomésticos, cámaras y herramientas eléctricas equipadas con piezas MIM.

Comparación de MIM con otras tecnologías de procesamiento

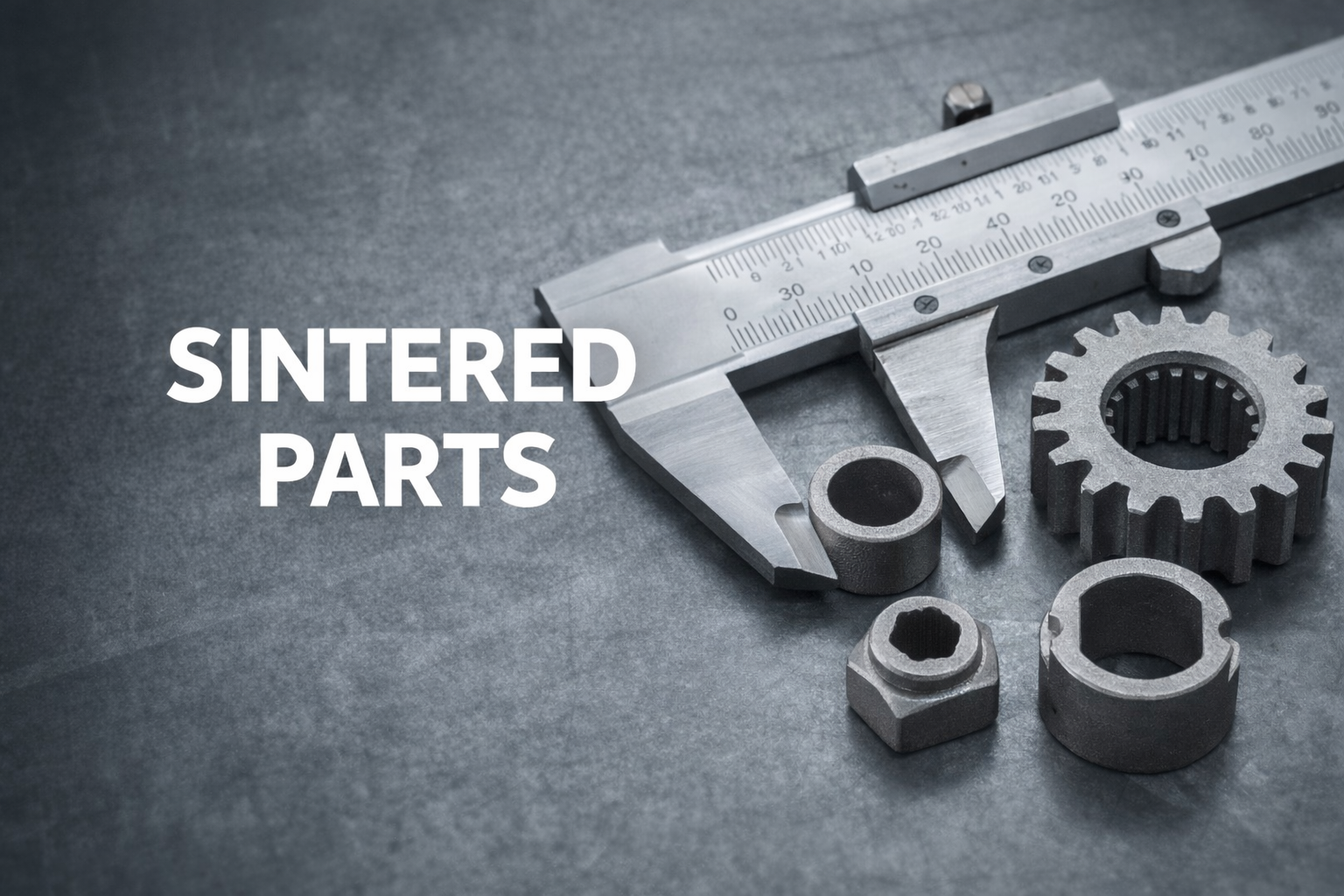

Comparación de MIM con la pulvimetalurgia tradicional (PM):

MIM es la entrada de la tecnología moderna de moldeo por inyección de plástico en el campo de la pulvimetalurgia y ha formado una nueva tecnología de conformado casi neto mediante pulvimetalurgia. Es una tecnología de fabricación que combina el moldeo por inyección de plástico y la pulvimetalurgia de materiales elásticos.

La pulvimetalurgia (método PM) se refiere a la tecnología de proceso de fabricación de polvo metálico o el uso de polvo metálico (o una mezcla de polvo metálico y polvo no metálico) como materia prima para fabricar materiales metálicos, materiales compuestos y diversos tipos de productos. Es una tecnología de procesamiento tradicional para la fabricación de piezas con alta eficiencia, alta calidad, precisión, bajo consumo y ahorro de energía. Es un método comúnmente utilizado en la industria de la pulvimetalurgia actual.

Comparación entre MIM y fundición de precisión:

La fundición a presión y la fundición de precisión pueden formar piezas con formas complejas tridimensionales, pero la fundición a presión se limita a metales de bajo punto de fusión, mientras que la fundición de precisión (IC) se limita a metales de alto punto de fusión y metales no ferrosos como acero de aleación, acero inoxidable y aleaciones de alta temperatura. Es impotente para aleaciones refractarias como carburo cementado, aleaciones de alta densidad y cerámica metálica. Esta es la limitación esencial de la fundición de precisión IC, y la fundición de precisión IC es muy difícil o poco práctica para la producción de cantidades muy pequeñas, delgadas y grandes de piezas. La industrialización de la fundición de precisión IC está madura y su potencial de desarrollo es limitado. MIM es un proceso emergente que introducirá en el mercado de la fundición de precisión IC grandes cantidades de piezas pequeñas.

Comparación entre MIM y mecanizado tradicional:

La tecnología MIM compensa las deficiencias técnicas o la incapacidad de producir con métodos de mecanizado tradicionales. No sólo compite con los métodos de mecanizado tradicionales. La tecnología MIM puede mostrar sus puntos fuertes en el campo de las piezas que no se pueden producir con métodos de mecanizado tradicionales.

Del análisis de la esencia del proceso MIM se desprende que actualmente es el proceso más adecuado para la producción en masa de materiales de alto punto de fusión, alta resistencia y piezas de formas complejas. Sus ventajas se pueden resumir de la siguiente manera:

(1) MIM puede formar varias piezas metálicas con formas tridimensionales complejas (siempre que el material pueda convertirse en polvo fino). La densidad y el rendimiento de cada parte de la pieza son consistentes, es decir, isotrópicos. Proporciona una mayor libertad para el diseño de la pieza.

(2) MIM puede producir piezas lo más cercanas posible a la forma final, con una alta precisión dimensional.

(3) Incluso en la sinterización en fase sólida, la densidad relativa de los productos MIM puede alcanzar más del 95% y su rendimiento es comparable al de los materiales forjados. En particular, el rendimiento dinámico es excelente.

(4) El precio de las máquinas de moldeo automáticas para pulvimetalurgia (PM) es varias veces más alto que el de las máquinas de moldeo por inyección. MIM puede utilizar cómodamente un molde de múltiples cavidades con alta eficiencia de moldeo, larga vida útil del molde y reemplazo y ajuste del molde rápidos y convenientes.

(5) El material de inyección se puede reutilizar repetidamente y la tasa de utilización del material es superior al 98%.

(6) Entrega rápida de productos. La flexibilidad de producción es grande y el tiempo desde el diseño hasta la producción de nuevos productos es corto.

(7) La MIM es especialmente adecuada para la producción en masa y tiene una buena consistencia en el rendimiento del producto. Si las piezas producidas se seleccionan adecuadamente y la cantidad es grande, se pueden lograr mayores beneficios económicos.

(8) El MIM tiene una amplia gama de materiales y una amplia gama de aplicaciones. Los materiales que se pueden utilizar para el moldeo por inyección son muy variados, como acero al carbono, acero de aleación, acero para herramientas, aleación refractaria, carburo cementado, aleación de alta densidad, etc.

Compartir:

Moldeo por microinyección de metales para productos electrónicos

El proceso principal del procesamiento de acero inoxidable mediante pulvimetalurgia