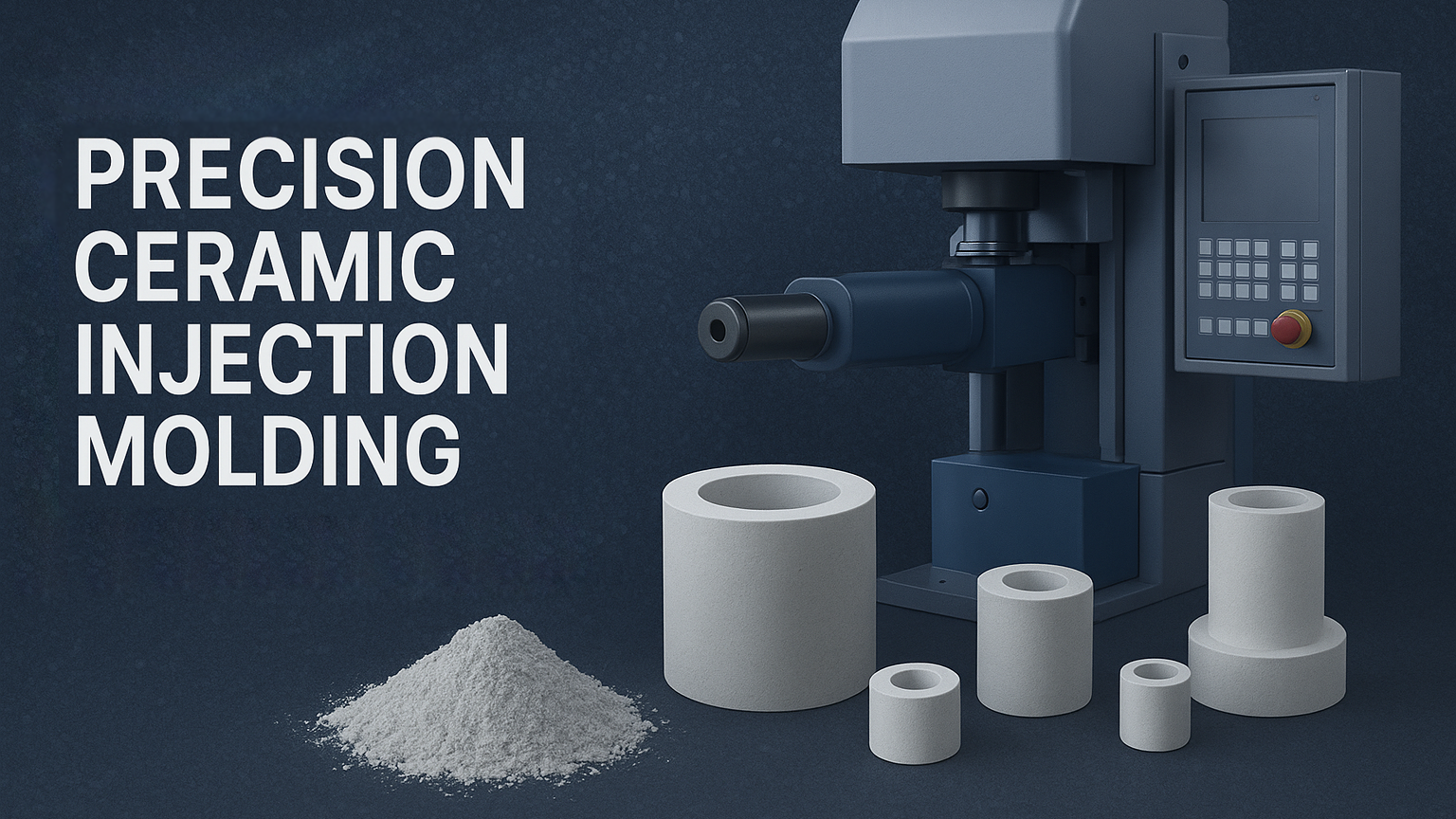

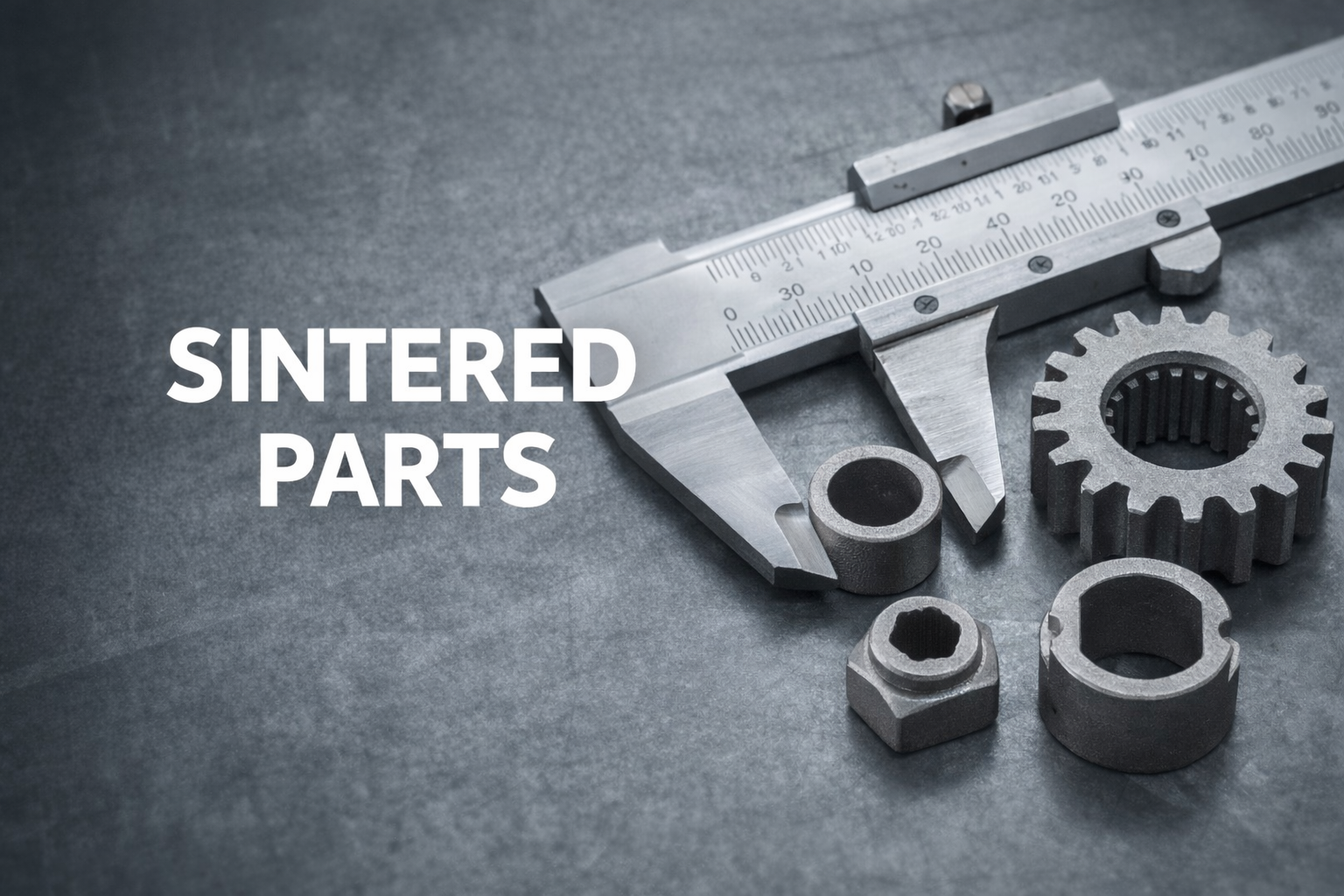

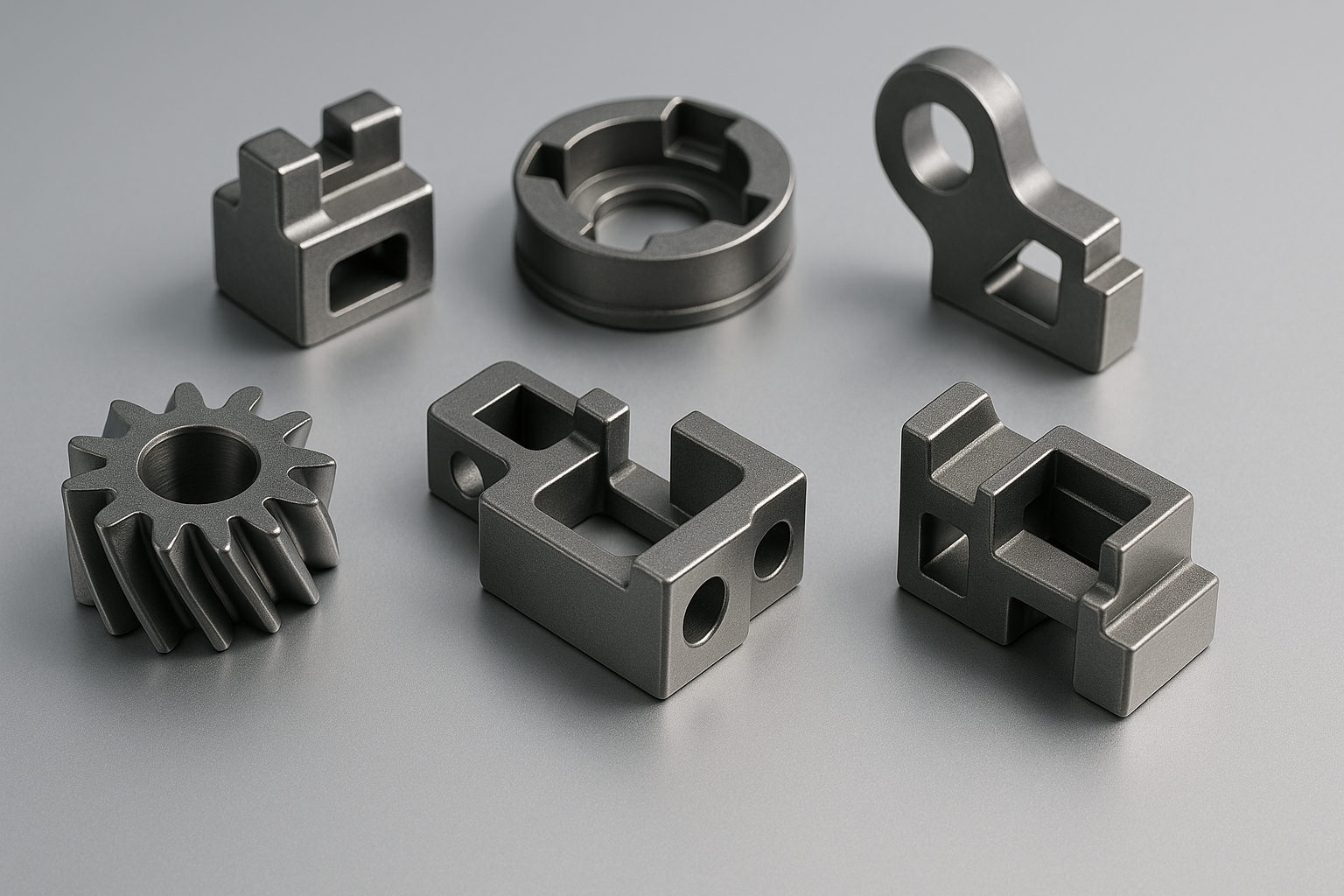

MIM produce una amplia gama de piezas de formas complejas y de alto rendimiento que requieren poco o ningún mecanizado. Debido a la alta densidad final, los productos MIM tienen las mismas características que otras rutas de fabricación. Los materiales tienen una flexibilidad especial porque con el mismo equipo se pueden producir metales (acero, acero inoxidable, compuestos de tungsteno, titanio), cerámicas (es decir, alúmina y circonio, pero también algo de nitruro de silicio) y cermet (carburo de tungsteno y otros materiales) resistentes al desgaste. materiales

Los beneficios secundarios incluyen alta productividad del equipo, alta utilización de materiales, buen acabado superficial y buenas tolerancias. Por ejemplo, se puede optar por producir roscas tanto internas como externas en piezas moldeadas, evitando así el mecanizado. Además, se pueden moldear directamente en el conjunto dientes de sierra, números de identificación de piezas e insignias. Se muestra un ejemplo en el que un diente de sierra para agarre se moldea directamente en un componente. Es posible controlar los poros, e incluso los poros o fases en capas pueden proporcionar una funcionalidad personalizada.

Comparación de rendimiento

En la mayoría de los casos, la resistencia y dureza de los productos MIM son bastante similares a las de sus productos forjados y, en algunos casos, incluso más fuertes. La composición, la densidad, el módulo de elasticidad y propiedades similares son muy similares a las que se encuentran mediante otras rutas de fabricación. Por ejemplo, las propiedades de tracción de la superaleación forjada y MIM Inconel 718 se comparan de la siguiente manera:

Límite elástico típico de forjado = 760 MPa (110 ksi)

Límite elástico típico de MIM = 1055 MPa (153 ksi)

De manera similar, la resistencia máxima a la tracción y el alargamiento de rotura de los MIM son atractivos en comparación con los materiales forjados. De hecho, el alargamiento MIM es casi 6 veces el mínimo especificado para el material forjado. Existen algunas excepciones a la tenacidad a la fractura entre otras comparaciones de propiedades, como las propiedades magnéticas, ópticas, de corrosión, de biocompatibilidad, elásticas o inerciales, por lo que se recomiendan pruebas apropiadas para situaciones donde el impacto o el crecimiento de grietas son un problema.

Compartir:

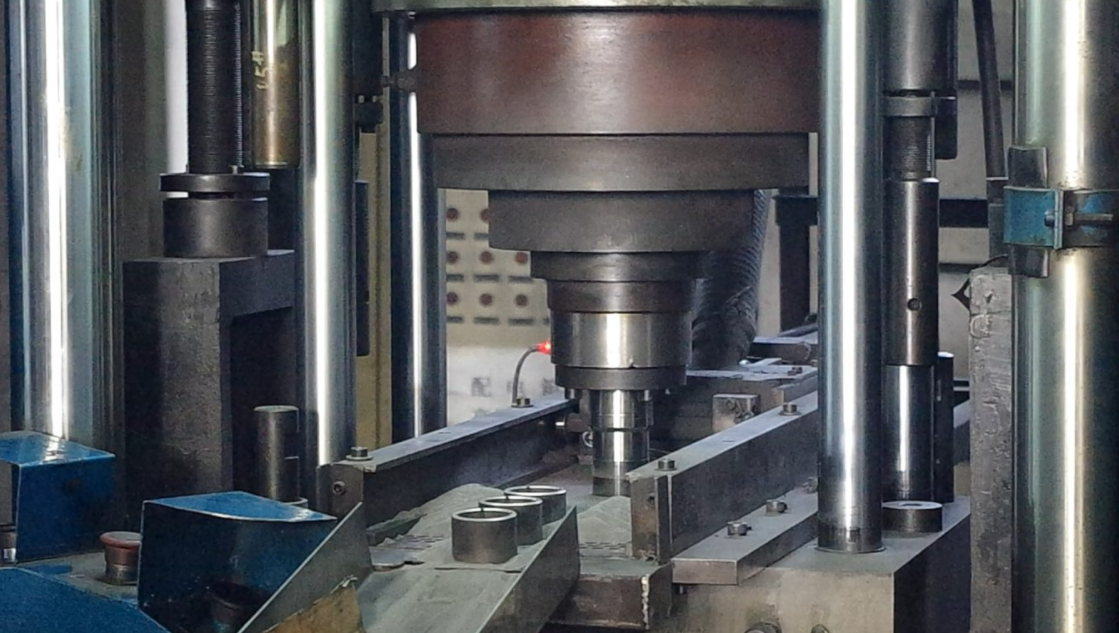

El moldeo por inyección vertical aporta comodidad a la industria

Fabricante de moldeo por inyección de metal (MIM)-XY Global